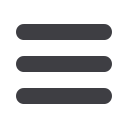

Рис. 5. Дальнобойность топливного факела клапанной форсунки, полученная

по различным расчетным методикам:

1

— эксперимент (линейная часть);

2

— эксперимент;

3–6

— зависимости Дента,

Люстгартена, Хироясу, Хироясу (линейная часть)

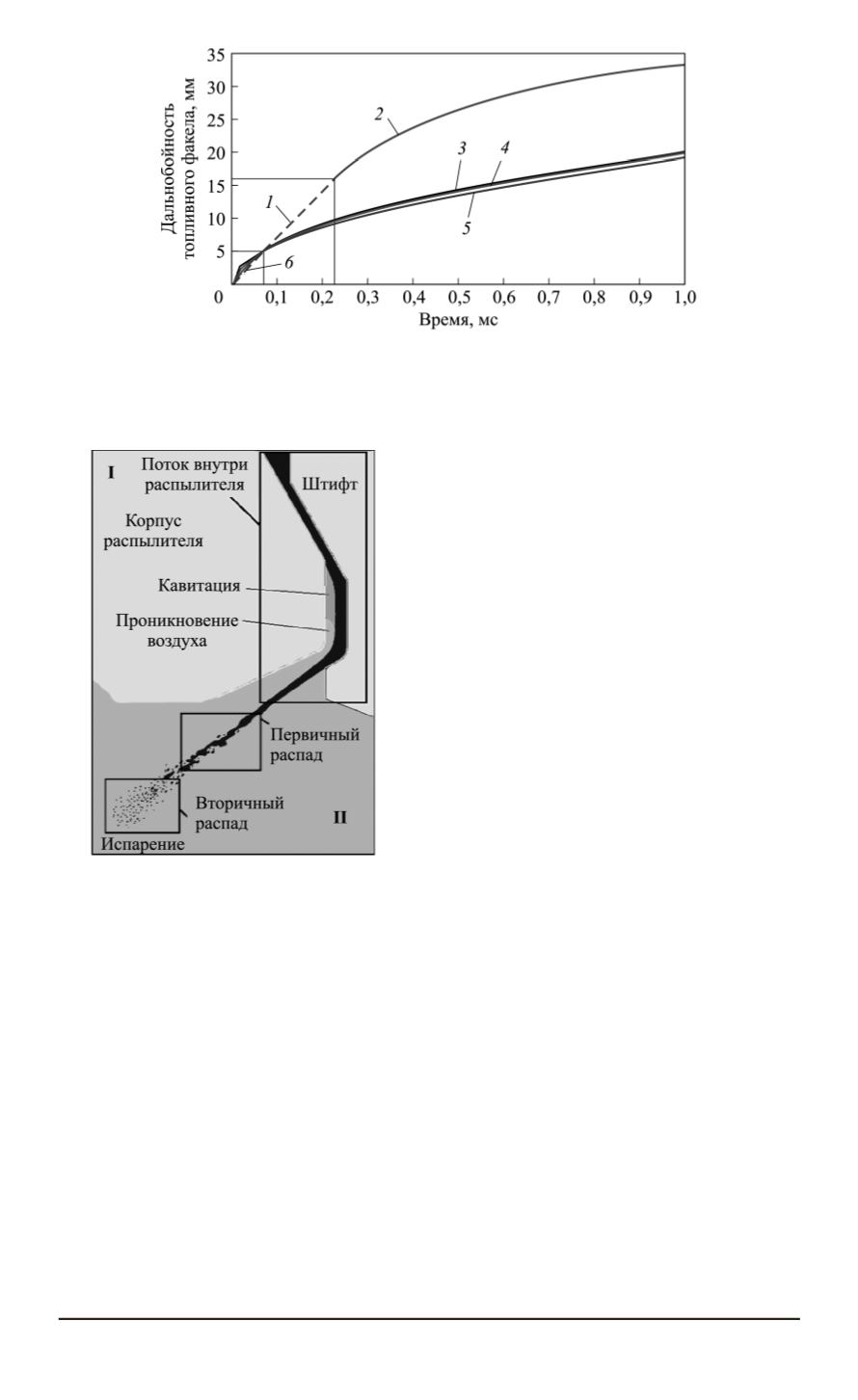

Рис. 6. Схема процесса впрыскива-

ния штифтовой форсункой

К сожалению, процессы фор-

мирования и развития кавитации,

а также процессы развития струй

топлива, формируемых штифтовой

форсункой при впрыскивании, не-

достаточно изучены. В работе [18]

показано также, что применение

широко используемых для мно-

госопловых форсунок полуэмпи-

рических зависимостей (Хироясу,

Арай, Дент, Люстгартен) для рас-

чета дальнобойности и мелкости

распыливания не дают хороших ре-

зультатов (рис. 5). С этой целью

были проведены численные иссле-

дования [19], в ходе которых смо-

делирован процесс впрыскивания

штифтовой форсункой, условно разделенный на два этапа: течение

топлива в каналах распылителя форсунки и развитие струй топлива с

испарением капель внутри цилиндра (рис. 6).

На первом этапе расчетных исследований (см. рис. 4) определя-

лись расходные характеристики течения топлива в распылителе, ха-

рактеристики турбулентности, толщина потока на выходе из распыли-

теля, области, занятые паром, образовавшимся в процессе кавитации,

и области, занятые воздухом, проникающим из цилиндра в каналы

распылителя. При этом использовался ПК

ANSYS Fluent

14, позво-

ляющий моделировать течение двухфазного потока (жидкость и пар)

в проточной части распылителя штифтовой форсунки. Полученные

данные использовались как исходные для второго этапа (см. рис. 6),

88 ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2015. № 6