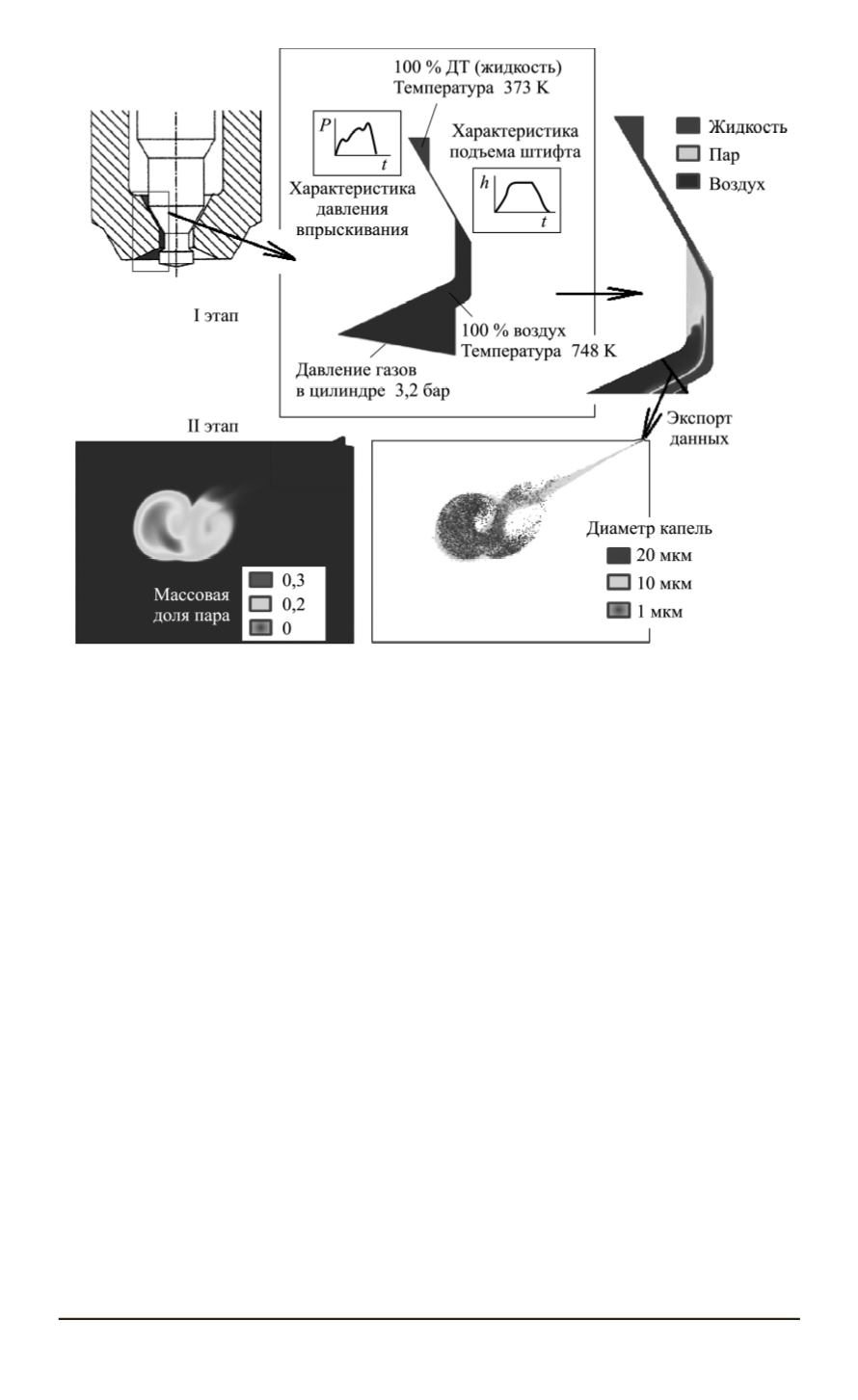

Рис. 4. Схема двухэтапной методики расчета процессов впрыскивания и

распыливания штифтовой форсункой

Для получения гомогенной смеси в цилиндре двигателя необходи-

мо осуществлять распыливание топлива с требуемой равномерностью

и мелкостью капель, а также, по возможности, предотвратить попада-

ние топлива на стенки цилиндра. При этом следует иметь в виду, что

противодавление газов в цилиндре составляет всего 0,25. . . 0,35МПа,

а их плотность — всего 1,4. . . 1,6 кг/м

3

, что намного меньше, чем в ци-

линдре традиционного дизеля. В таких условиях подача топлива при

помощи традиционной многосопловой форсунки обычно приводит к

попаданию значительной доли топлива на стенку цилиндра. В работах

[11–15] показано, что в таких условиях явные преимущества имеют

форсунки, формирующие коническую форму струи — штифтовые или

клапанные (рис. 4). При этом явление кавитации (или суперкавита-

ции) в канале распылителя способствует значительной интенсифика-

ции распада струи [16, 17]. При впрыскивании топлива в условиях

значительно развитой кавитации уменьшается сечение струи на выхо-

де из форсунки, увеличивается скорость впрыскивания, уменьшаются

диаметры капель. В результате процесс распыливания топлива стано-

вится более качественным, а смесь более однородной. Объем зоны,

охваченной кавитацией, во многом зависит от давления впрыскивания

и геометрии распылителя.

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение” 2015. № 6 87