на котором моделировался распад струи на капли топлива с использо-

ванием упомянутого ПК

ANSYS Fluent

14. При этом размеры капель,

полученные при первичном распаде струи

d

перв

, принимались равными

толщине потока

h

п

[13]

d

перв

=

h

п

=

Q

эф

πd

шт

u

эф

,

где

Q

эф

— расход топлива;

d

шт

— диаметр штифта;

u

эф

— скорость

течения топлива.

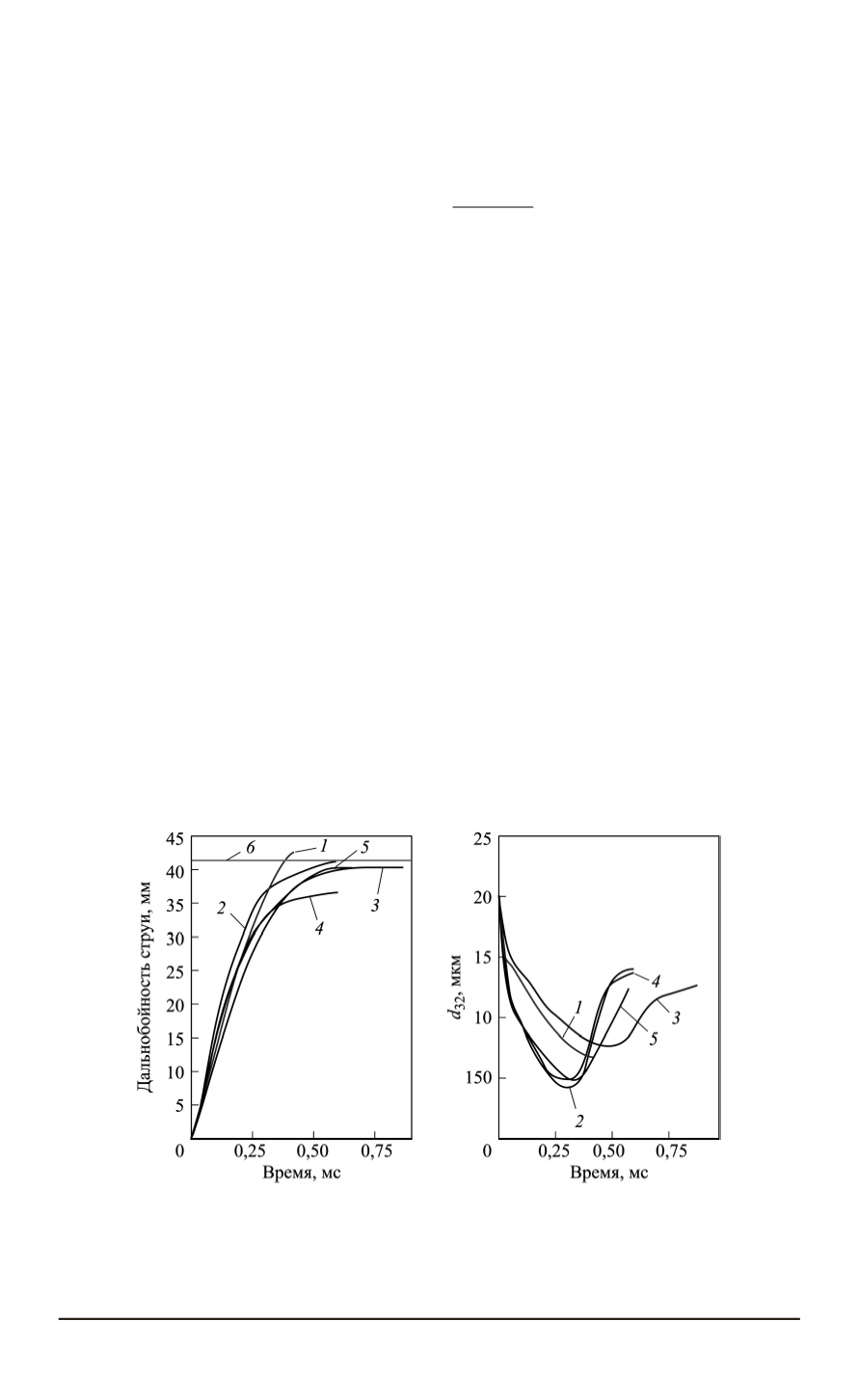

При впрыскивании топлива в среду с низкой плотностью (1,4. . .

. . . 1,6 кг/м

3

) сложно избежать попадания топлива на стенку цилиндра,

даже при впрыскивании штифтовой форсункой. Поэтому выполнены

анализ факторов, влияющих на распыливание топлива, и поиск спо-

собов ограничения дальнобойности струи. Было проведено несколь-

ко расчетов развития струй, полученных при различных значениях

влияющих факторов: диаметра штифта форсунки

d

шт

, максимального

давления впрыскивания

p

впр

, продолжительности впрыскивания

τ

впр

и коэффициента сужения струи

ε

=

F

факт

/F

теор

. При этом оптималь-

ным считался вариант, при котором возможно осуществить впрыски-

вание максимальной порции топлива, которая при этом не достигала

бы стенки цилиндра. На рис. 7 показаны результаты моделирования

для различных вариантов сочетания влияющих факторов.

Анализируя результаты расчетных исследований (см. рис. 7), мож-

но отметить, что при неизменности давления впрыскивания

p

впр

уменьшение диаметра штифта

d

шт

снижает дальнобойность струи,

так как уменьшается эффективное проходное сечение распылителя

Рис. 7. Зависимости динамики струи и мелкости распыливания от различных

факторов:

d

шт

= 5

мм (

1

); 2,5 мм (

2–5

);

p

впр

= 350

бар (

1, 3

); 800 бар (

2, 4, 5

);

ε

= 0

,

8

(

1–3

);

0,5 (

4, 5

);

τ

впр

= 0

,

22

мс (

1–4

); 0,32 мс (

5

);

q

ц

= 0

,

023

г (

1,5

); 0,015 г (

2

); 0,011 (

3

,

4

);

стенка цилиндра —

6

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение” 2015. № 6 89