Особенности получения сталеалюминиевых соединений методами сварки плавлением

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. 2016. № 4

101

В результате применения СМТ-процесса в работах [4, 12] получены нахле-

сточные соединения низко- и среднеуглеродистых сталей с алюминиевыми спла-

вами, имеющие значения временного сопротивления на разрыв 86…175 МПа, что

составляет 83 % прочности свариваемых алюминиевых сплавов.

Известны работы, в которых сварка стали с алюминием осуществлялась

плавящимся электродом. Полученные сталеалюминиевые биметаллические со-

единения имели толщину интерметаллидной прослойки от 2,1 до 10 мкм. При

испытаниях на статическое растяжение разрушение большинства образцов

происходило в зоне термического влияния. Максимальное значение временнóго

сопротивления на разрыв составило 175,13 МПа, что соответствует 60 % таково-

го для соединяемых

алюминиевых листов [4] (табл. 3 и 4).

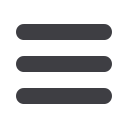

Таблица 3

Химический состав свариваемых материалов и соответствующие им

значения временнóго сопротивления на разрыв [13]

Материал

Содержание элемента, % масс.

σ

в

,

МПа

Fe

C

Mn

Cu

Si

Mg

Zn

Al

Алюминий

1100

0,581

–

–

0,073

0,110 <

0,001 0,018

99,22

110

Сталь

99,51 0,077 0,277 <

0,005 0,016

0,001

–

0,025

380

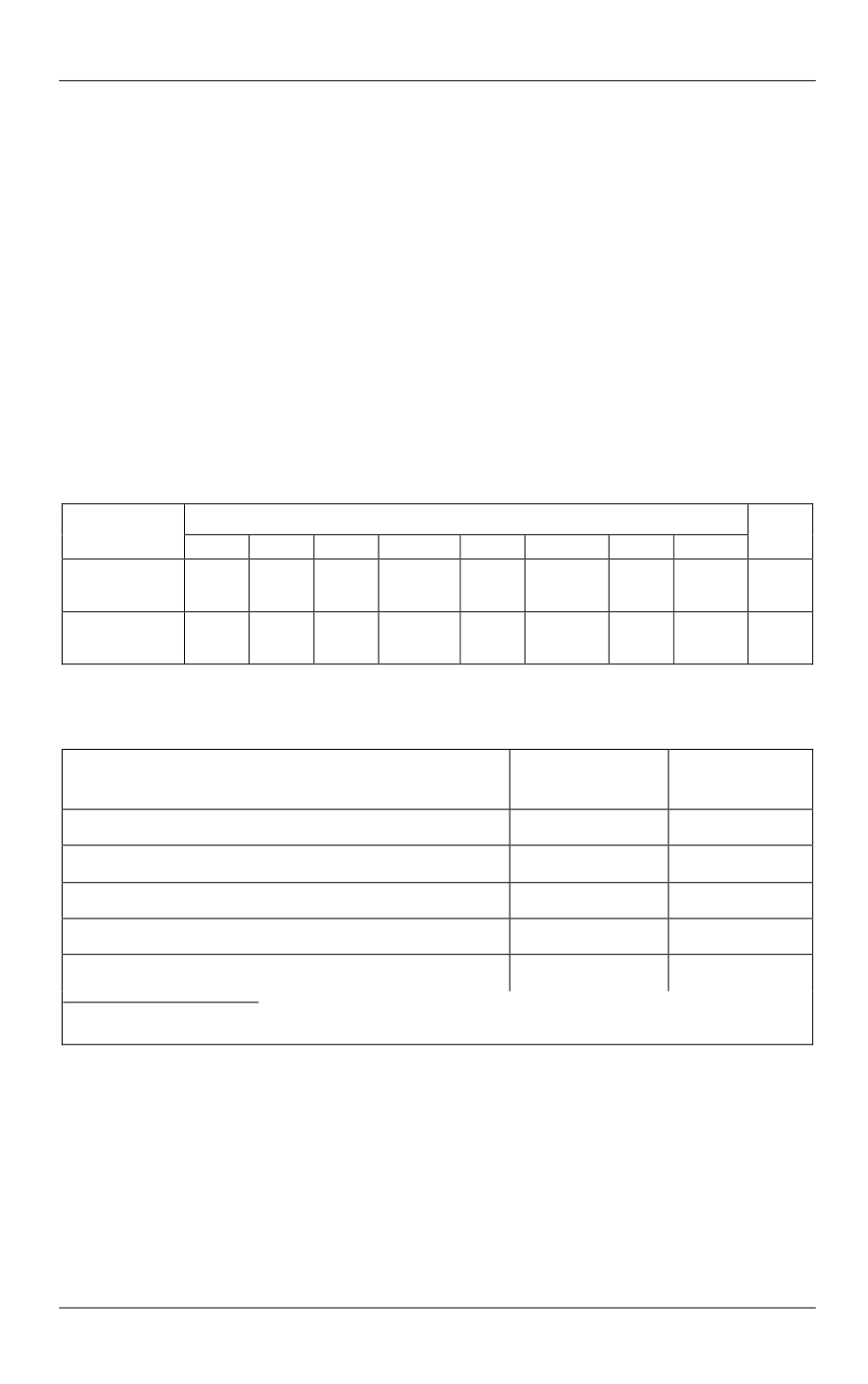

Таблица 4

Результаты механических испытаний сталеалюминиевых образцов [4]

Свариваемые материалы

σ

в

, МПа,

при растяжении

Место

разрушения

AlMg0,4Si1,2 (1 мм)/DDS 47G47GU (1 мм)

145,0

ЗТВ

*

AlMg0,4Si1,2 (1 мм)/CSG90 (1,5 мм)

166,7

>>

AlMg3 (1 мм)/DDSG40 (1 мм)

130,3

>>

AlMg5Mn (1 мм)/DDSG40 (1 мм)

134,5

>>

AlMg5Mn (1 мм)/DDSG40 (1,5 мм)

175,13

>>

*

ЗТВ — зона термического влияния.

Дуговая сварка неплавящимся электродом также является весьма перспек-

тивным процессом получения сталеалюминиевых биметаллических соедине-

ний [13]. Для сварки неплавящимся электродом без присадки применяют

нахлесточные соединения, причем электрическая дуга постоянного тока обрат-

ной полярности горит на поверхности стальной пластины (рис. 6).

В ходе экспериментов использовались следующие режимы: скорость сварки

составляла 0,55; 0,6 и 0,65 м/мин; cварочный ток изменялся в пределах 20…75 А.

За величину для оценки влияния сварочных режимов была принята тепло-