Особенности получения сталеалюминиевых соединений методами сварки плавлением

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. 2016. № 4

97

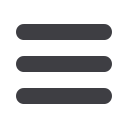

– смыкание второй интерметаллической фазы в результате поперечного ро-

ста со стороны стали (рис. 2,

е

).

Рис. 2.

Схема образования и роста интерметаллидов при

взаимодействии Al с Fe [5]

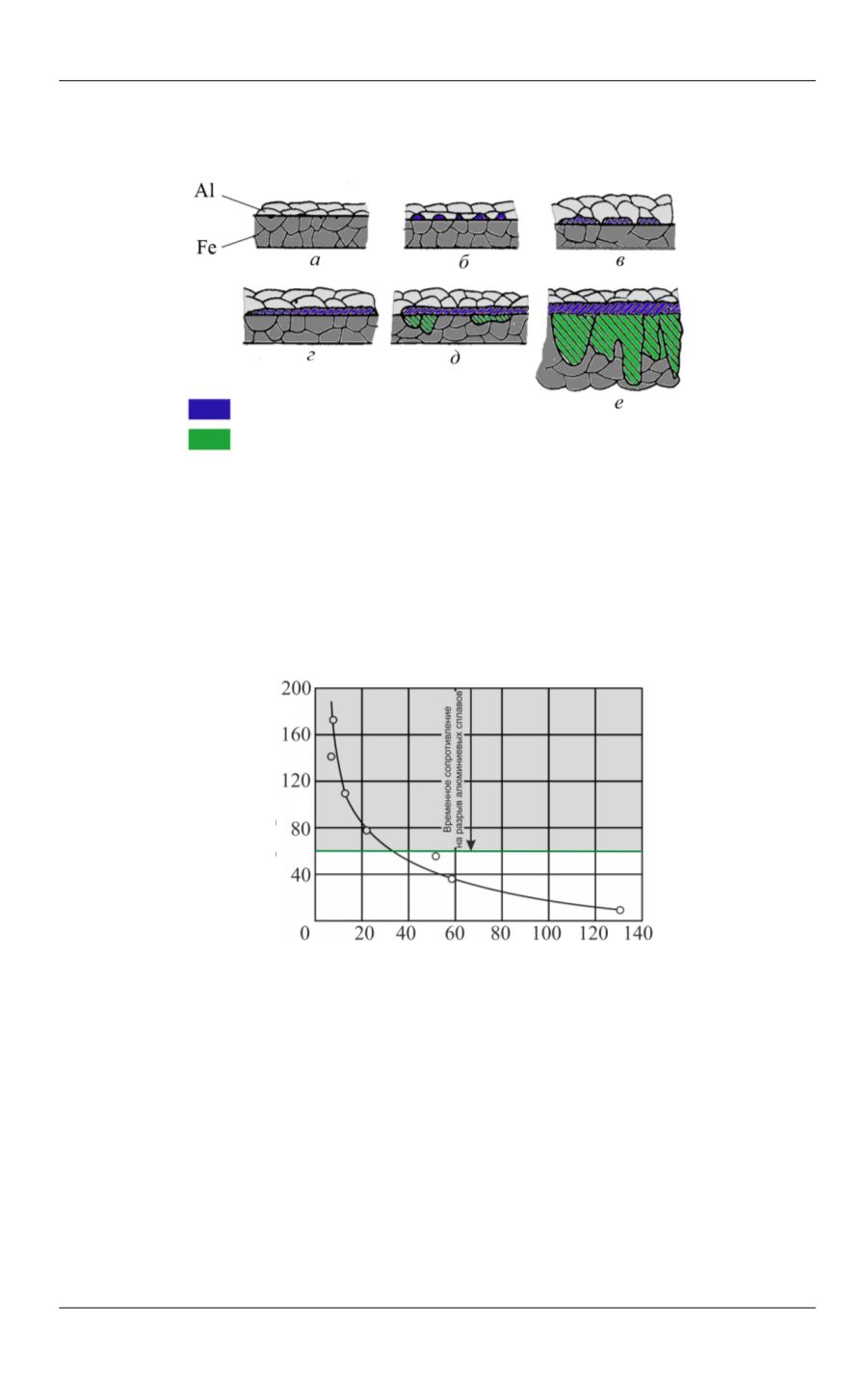

Согласно данным испытаний на статическое растяжение биметаллических

сталеалюминиевых соединений, полученных методом сварки плавлением, уве-

личение толщины интерметаллидного слоя приводит к уменьшению временно-

го сопротивления на разрыв сварного соединения (рис. 3). Разрушение по ос-

новному металлу со стороны алюминия в соединениях с использованием чисто-

го алюминия происходит при толщине интерметаллидной прослойки до 30 мкм,

а в соединениях с использованием алюминиевых низкопрочных сплавов (со

значениями σ

в

≤ 300 МПа) при толщине, не превышающей 10 мкм [5].

Эти данные подтверждаются исследованиями, в которых биметаллическое

соединение получено лазерной сваркой. Сварные биметаллические образцы

разрушаются по основному металлу при испытаниях на статическое растяже-

Рис. 3.

Влияние толщины интерметаллидного слоя на временное сопротивление

на разрыв биметаллического сталеалюминиевого соединения [5]

FeAl

3

; FeAl

5

; FeAl

2

FeAl; Fe

3

Al

Толщина интерметаллидного слоя, мкм

Временное сопротивление

на разрыв, МПа