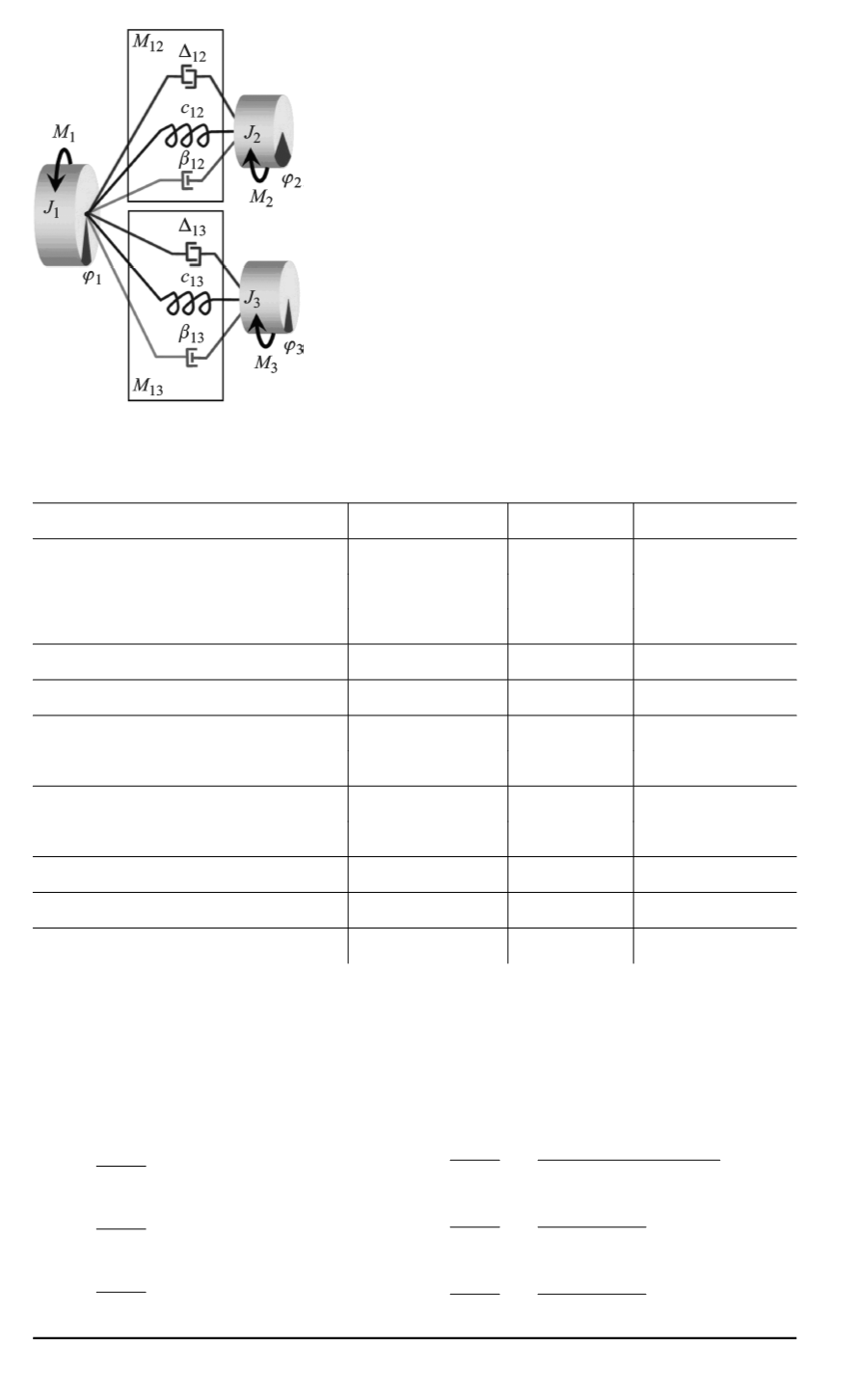

Рис. 2. Расчетная схема:

1, 2, 3

— массивные элементы;

J

1

,

J

2

,

J

3

— мо-

менты инерции;

с

12

,

с

13

— крутильные жесткости;

β

12

,

β

13

— коэффициенты демпфирования;

Δ

12

,

Δ

13

— зазоры;

ϕ

1

,

ϕ

2

,

ϕ

3

— текущие угловые ко-

ординаты;

М

1

— момент электродвигателя;

М

2

,

М

3

— моменты прокатки на верхнем и нижнем

рабочих валках; массивный диск 1 = ротор + муф-

та моторная +шестерня + зубчатое колесо + муфта

коренная; массивный диск 2 = верхний шестерен-

ный валок + верхний шпиндель + верхний рабо-

чий валок; массивный диск 3 = нижний шестерен-

ный валок + нижний шпиндель + нижний рабочий

валок; участок

1–2

— валопровод от ротора до

верхнего рабочего валка; участок

1–3

— валопро-

вод от ротора до нижнего рабочего валка

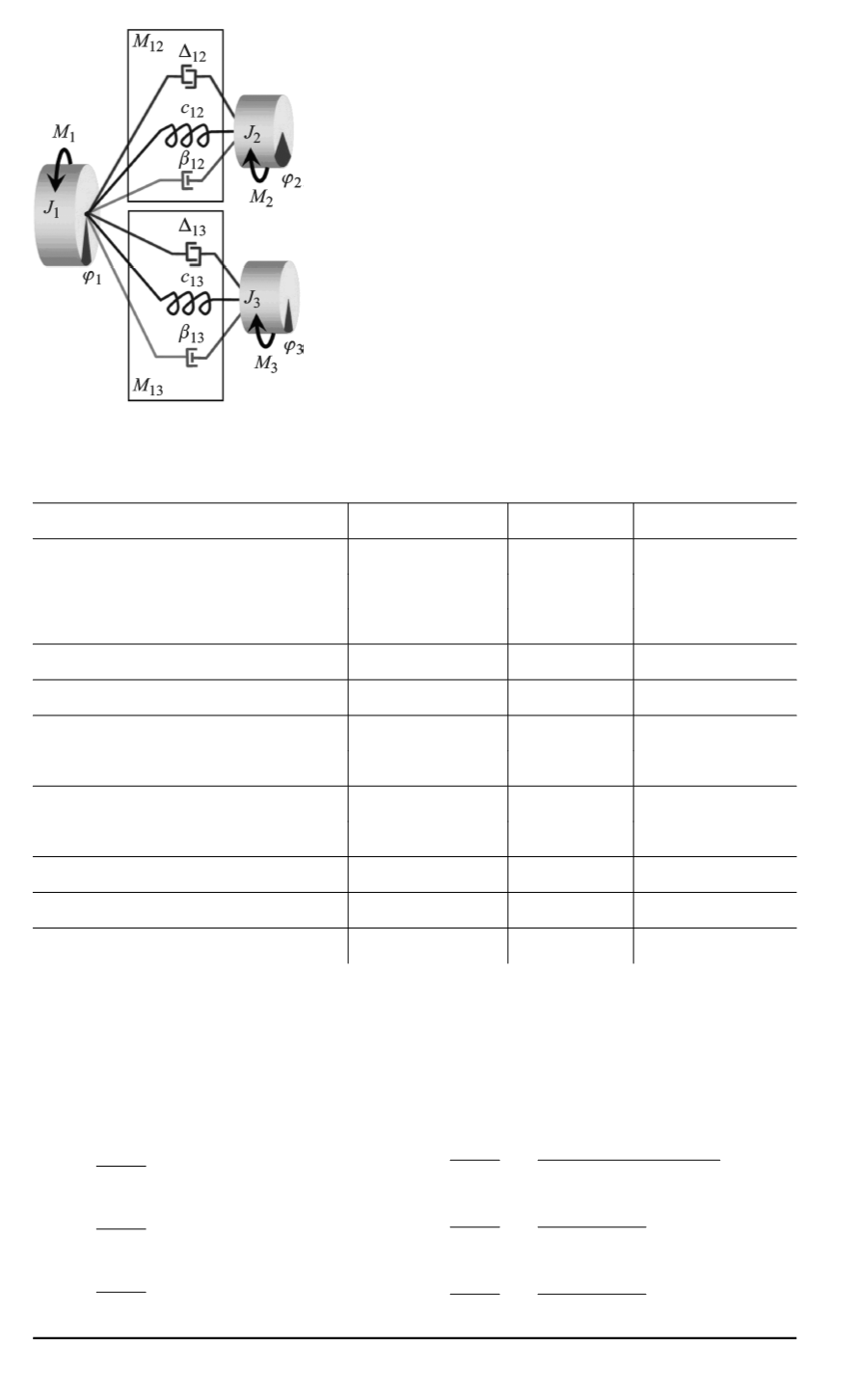

Исходные данные для моделирования

Параметр

Обозначение Значение Ед. измерения

J

1

32,9

кг

∙

м

2

Момент инерции

J

2

0,9

кг

∙

м

2

J

3

0,9

кг

∙

м

2

Жесткость

с

12

29 600

Н

∙

м/рад

с

13

29 600

Н

∙

м/рад

Коэффициент демпфирования

β

12

20

Н

∙

м

∙

с/рад

β

13

15

Н

∙

м

∙

с/рад

Зазор

Δ

12

0,01

рад

Δ

13

0,005

рад

Момент прокатки

М

прок

5 000

Н

∙

м

Время захвата заготовки

t

зах

0,006

c

Угловая скорость ротора

ω

рот

104,72

рад /с

Уравнения движения крутильно-колебательной системы составле-

ны на основании уравнений Лагранжа второго рода [2]:

J

1

d

2

ϕ

1

dt

2

+

M

12

+

M

13

=

M

1

;

J

2

d

2

ϕ

2

dt

2

−

M

12

=

−

M

2

;

J

3

d

2

ϕ

3

dt

2

−

M

13

=

−

M

3

или

d

2

ϕ

1

dt

2

=

M

1

−

M

12

−

M

13

J

1

;

d

2

ϕ

2

dt

2

=

M

12

−

M

2

J

2

;

d

2

ϕ

3

dt

2

=

M

13

−

M

3

J

3

,

(1)

88 ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2012. № 4