В.М. Ярославцев

100

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. 2016. № 6

режущей части по сравнению со стандартной пластиной, что затрудняет сток

теплоты из зоны стружкообразования и приводит к некоторому повышению

теплонапряженности процесса обработки.

Вращение режущего элемента резцовой оправки позволяет значительно

увеличить период стойкости инструмента. Экспериментально установлено, что

соотношение периода стойкости инструмента при резании вращающимся шта-

биком

Т

ш

и периода стойкости

Т

обычного токарного резца с такими же геомет-

рическими параметрами режущей части (

r

в

,

,

) с удовлетворительной точно-

стью соответствует отношению общей длины режущей кромки штабика (длины

окружности радиусом

r

в

) к длине дуги

а

–

b

(см. рис. 1,

а

) его контакта с обраба-

тываемым материалом или, что то же самое, отношению 360°/ε° (см. рис 1,

б

). В

то же время длина рабочего участка

а

–

b

режущей кромки определяется глуби-

ной резания

t

. На рис. 4 приведено сопоставление расчетной (

1

) и эксперимен-

тальной (

2

) зависимостей относительного изменения периода стойкости

ш

/

Т Т

от отношения глубины резания к радиусу вершины

в

/ .

t r

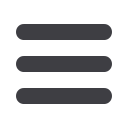

Рис. 3.

Зависимость периода стойкости

Т

инструмента от глубины резания

t

при

точении металлокерамики на основе ZrO

2

:

1

— штабик невращающийся, γ = –6°,

= 6°,

в

r

= 1,6 мм;

2 —

пластина квадратной формы,

инструментальный материал ВК8; γ = – 6°,

= 6°,

в

r

= 1,6 мм;

v

= 0,66 м/с;

S

= 0,12 мм/об;

t

= 0,12 мм

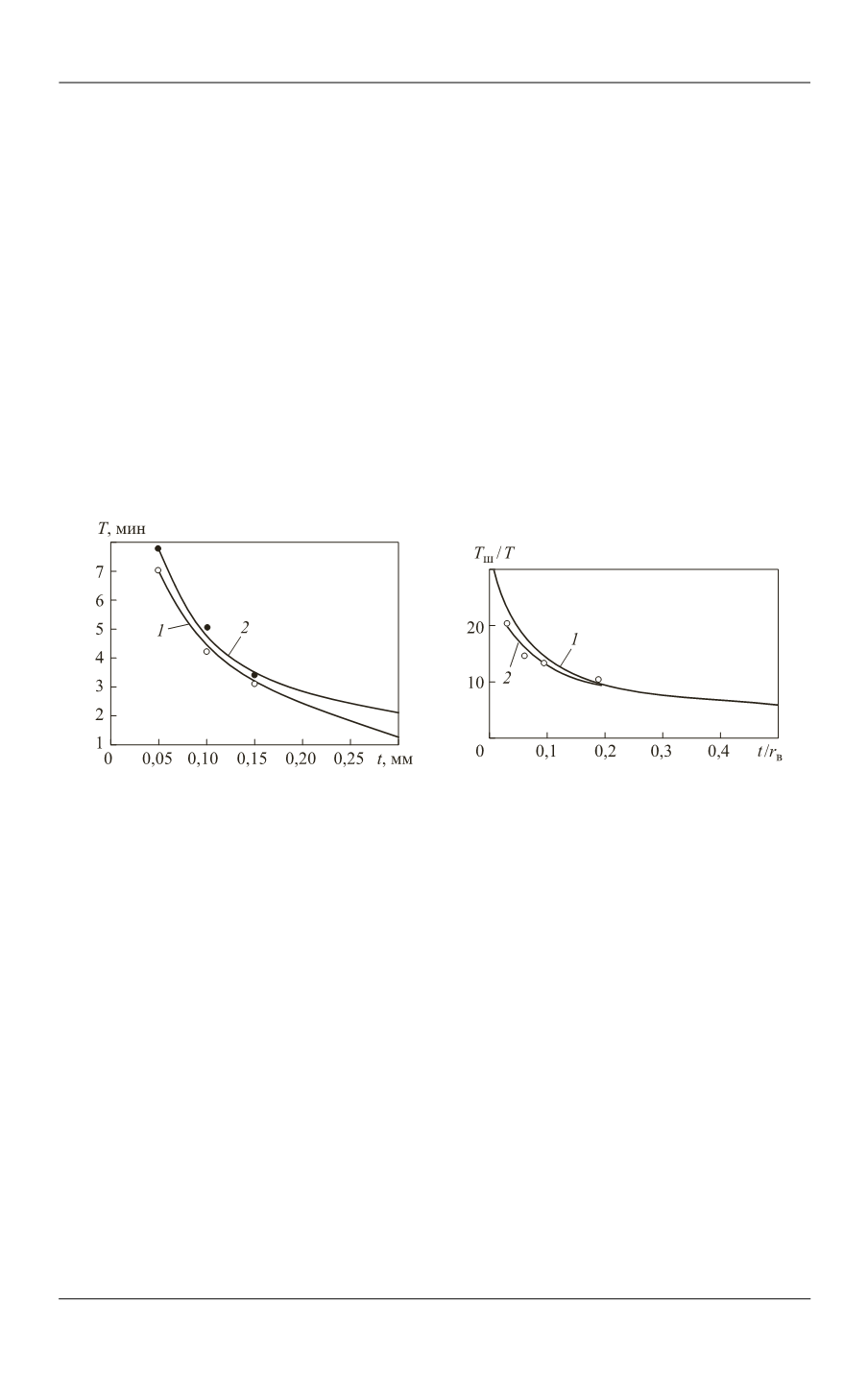

Рис. 4.

Влияние отношения

t

/

r

в

на отно-

сительное увеличение периода стойкости

инструмента

Т

ш

/

Т

при обработке компо-

зиции ZrO

2

:

1

— расчетная зависимость;

2

— эксперимен-

тальная кривая;

в

r

= 1,6 мм;

= –8°;

= 8°;

v

= 0,66 м/с;

S

= 0,12 мм/об

Видно, что при изменении отношения

в

/

t r

в интервале 0,19...0,031 (

t

=

= 0,3...0,05 мм) увеличение периода стойкости вращающегося штабика (

Т

ш

) по

сравнению со стандартной твердосплавной пластиной (

Т

) составляет от 10 до

20 раз. Интервал переменных значений

в

/

t r

связан с ограничениями на глубину

резания (

t

≤ 0,15...0,3 мм), обусловленными требованиями к качеству поверх-

ностного слоя обработанной поверхности.

При этом после предельного износа штабика, учитывая возможность много-

кратной его переточки по передней поверхности (торцу пластины), применение