Б.М. Захаров, И.А. Буреев

130

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. 2016. № 5

Электронно-лучевое нанесение теплозащитного покрытия.

Основная до-

ля кинетической энергии электронов превращается в тепловую в тонком по-

верхностном слое толщиной 1…2 мкм. Поэтому при нагреве электронным

лучом источник теплоты находится в самом теле и обеспечивает максимальную

полноту превращения электрической энергии в тепловую [1]. Ускоряющее

напряжение 20…25 кВ, мощность электронных пушек 50…100 кВт.

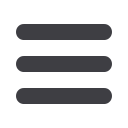

Наиболее часто применяют медный водоохлаждаемый тигель диаметром

70 мм. На рис 4,

а

показана схема испарителя, используемая для чистых метал-

лов, на рис. 4,

б

— схема испарителя для композиционных материалов. В цен-

тральной части сложного тигля находится более тугоплавкий материал, на пе-

риферии — более легкоплавкие. Максимальные скорости испарения слитков из

тигля диаметром 70 мм: 3 кг/ч (для железа), 1,5 кг/ч (для сплавов никеля), 1 кг/ч

(для графита), 0,8 кг/ч (для оксида циркония).

а б

Рис. 4.

Схемы электронно-лучевого испарителя

Расход энергии для этих материалов составляет 15…40 кВт

∙ ч/кг. Скорость

конденсации для сплавов 30…50 мкм/мин и 15…20 мкм/мин для керамики,

карбидов, боридов.

Процесс электронно-лучевого осаждения состоит из ряда последователь-

ных этапов.

1. Испарение твердого раствора ZrO

2

–Y

2

O

3

из водоохлаждаемого тигля, в

котором находится твердая фаза оксидов, под действием потока электронов из

электронной пушки в вакууме (10

–5

тор).

2. Наполнение парами твердого раствора вакуумной камеры.

3. Образование в парах оксидов кластеров — укрупненных наноструктур.

4. Осаждение кластеров на «холодную» (900

С) поверхность лопатки; об-

разование зародышей, на которых затем формируются монокристаллы.