ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. «Машиностроение». 2016. № 3

137

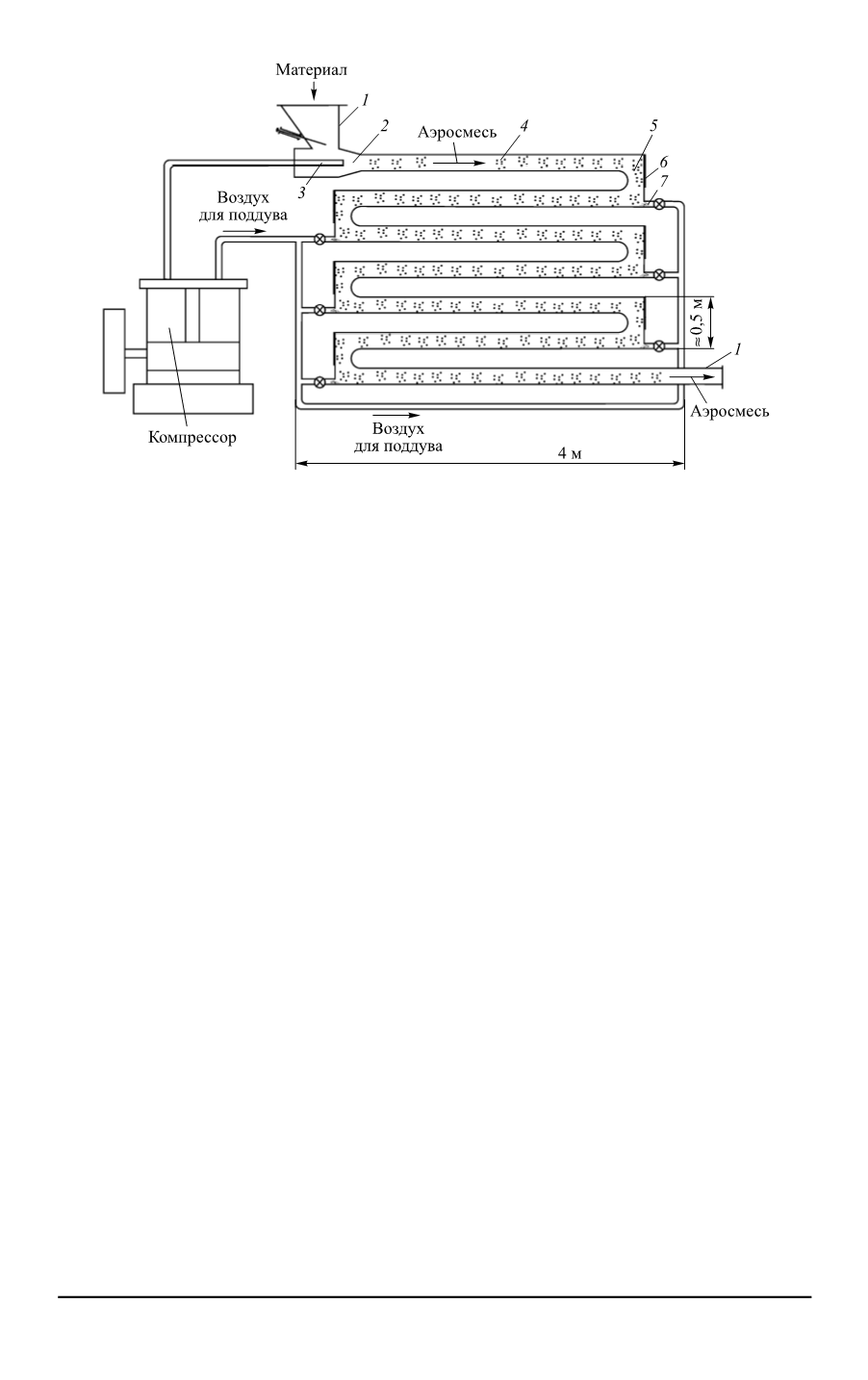

Исходный материал из загрузочного устройства

1

поступает в

эжектор

2

, в который подается сжатый воздух из сопла

3

. Частицы из-

мельчаемого материала, подхватываемые струей воздуха (газа), попа-

дают в разгонную трубу

4

, где разгоняются до необходимой скорости и

поступают в П-образное колено

5

вертикального змеевика.

Измельчение материала происходит в П-образном колене

5

при

ударе частиц об отбойную плиту

6

. Измельченные частицы материала

направляются для последующего измельчения в трубопровод благодаря

подаче новой порции воздуха, поступающего из дополнительного соп-

ла

7

для поддува воздуха. Материал опять разгоняется и измельчается в

П-образном колене. Процесс измельчения длится до получения частиц

материала необходимого размера. Готовый продукт выносится воз-

душным потоком через выводную трубу

8

в разгрузочное устройство.

Выполнение П-образного колена с проставкой, равной диаметру

трубопровода

тр

(

,)

l D

и закругленными внутренними кромками спо-

собствует повороту потока почти без отрыва и с малыми потерями

давления. Поэтому коэффициент сопротивления такого П-образного

колена будет минимальным.

Конструкция П-образного колена в предлагаемом измельчителе поз-

воляет материалу после измельчения под действием силы тяжести выво-

диться из зоны удара, что уменьшает проникновение отраженных частиц

в набегающий поток. Наличие дополнительных сопел для поддува воз-

духа в нижней части П-образных колен препятствует завалу материала и

увеличивает скорость аэросмеси после каждого поворота. Это приводит

к увеличению кинетической энергии частиц при ударе об отбойные пли-

ты и повышению эффективности работы устройства в целом.

Рис. 5.

Общий вид пневмотранспортной измельчительной установки

(вертикальный змеевик)