в характерной точке станка; смещение узлов и корпусных деталей;

погрешность обработки заготовки и пр.

Однако и здесь имеется ряд ограничений, например, частота вра-

щения шпинделя не всегда соответствует его температурному смеще-

нию, так как в ряде случаев необходимо учитывать время вращения

шпинделя; темп генерирования теплоты вызывает трудности при из-

мерении и учете времени вращения шпинделя; измерение смещения

узлов и корпусных деталей из-за тепловых деформаций в ряде случа-

ев трудно осуществить, но когда это возможно, достигается наиболее

полная коррекция смещений.

Измерение температуры нагрева в характерной точке станка более

удобно, когда наблюдается наиболее полное соответствие этой темпе-

ратуры смещению узла станка. При этом точность измерения темпе-

ратуры оказывает существенное влияние на правильность коррекции,

поэтому система должна точно реагировать даже на очень небольшие

колебания температуры.

Выбор способа коррекции погрешностей из-за тепловых деформа-

ций также зависит от стоимости, надежности, требований по точности

обработки и др.

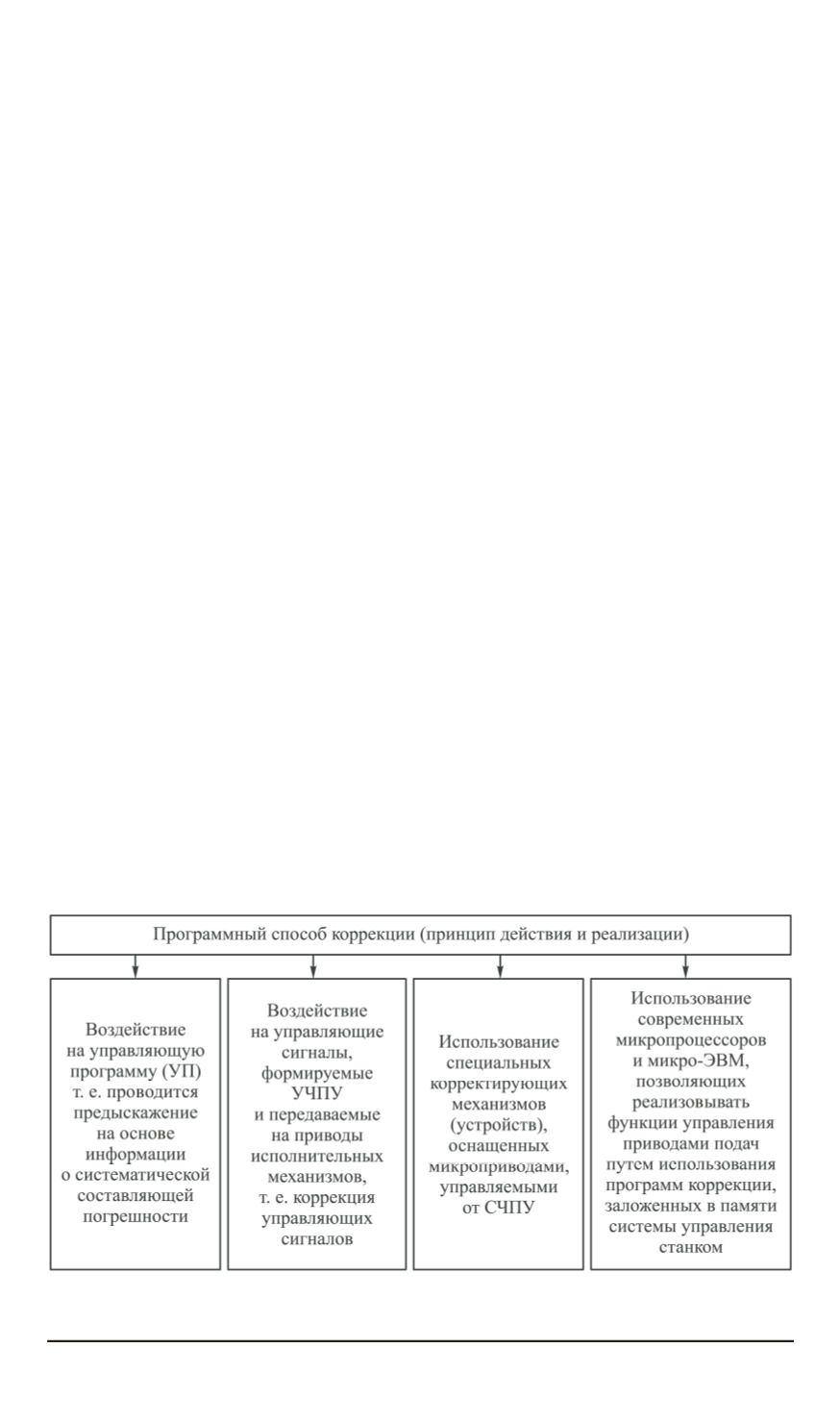

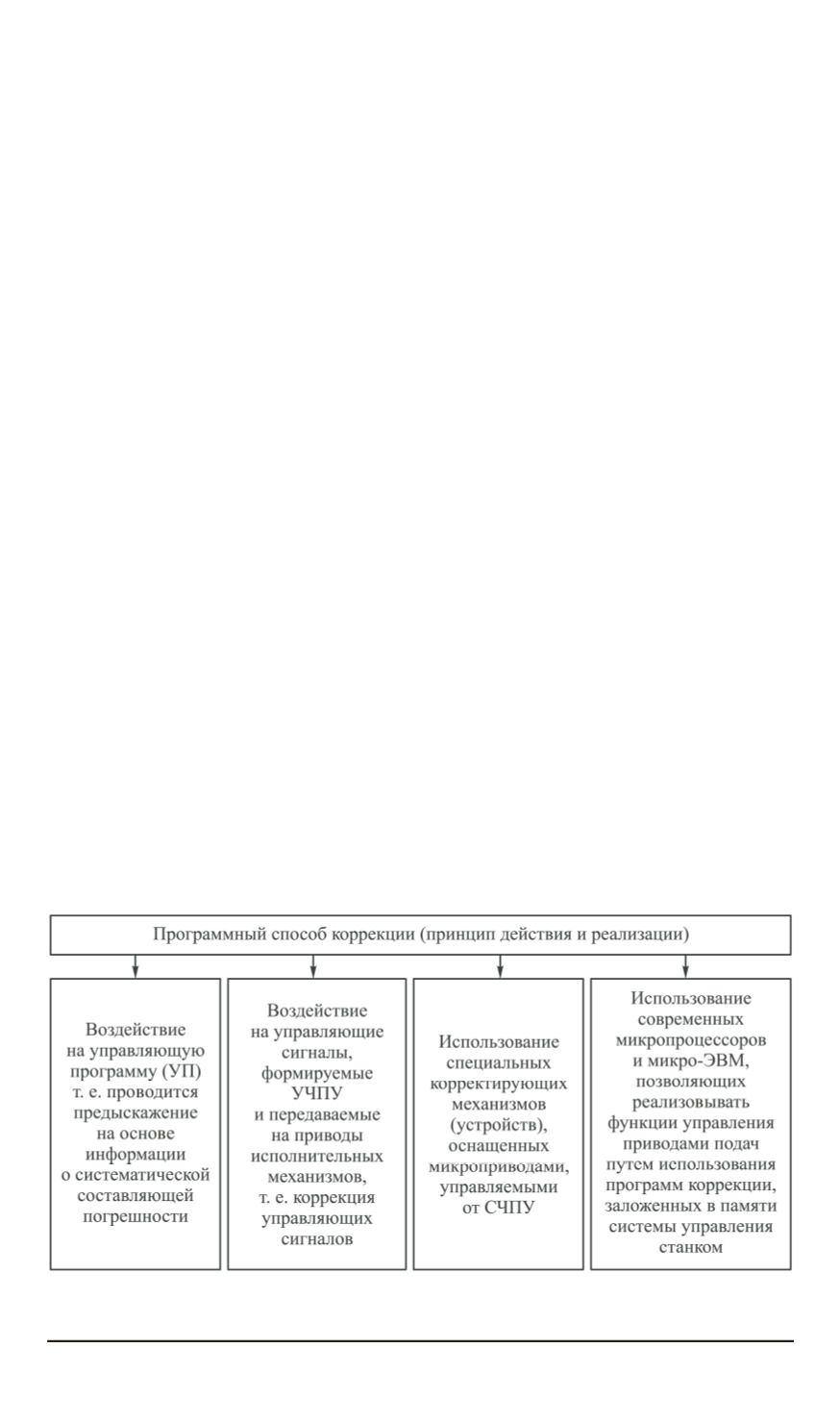

Выбор оптимального принципа действия способа коррекции те-

пловых деформаций, т.е. программного способа коррекции, должен

сочетать (рис. 3):

— воздействие на управляющую программу, когда проводится ее

предыскажение на основе информации о систематических погрешно-

стях;

— воздействие на управляющие сигналы, формируемые системой

ЧПУ и передаваемые на приводы исполнительных механизмов станка;

— использование на станке специальных корректирующих элемен-

тов или устройств, оснащенных микроприводами, управляемыми от

системы ЧПУ станка;

Рис. 3. Принцип действия и реализации программного способа коррекции

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение” 2014. № 5 103