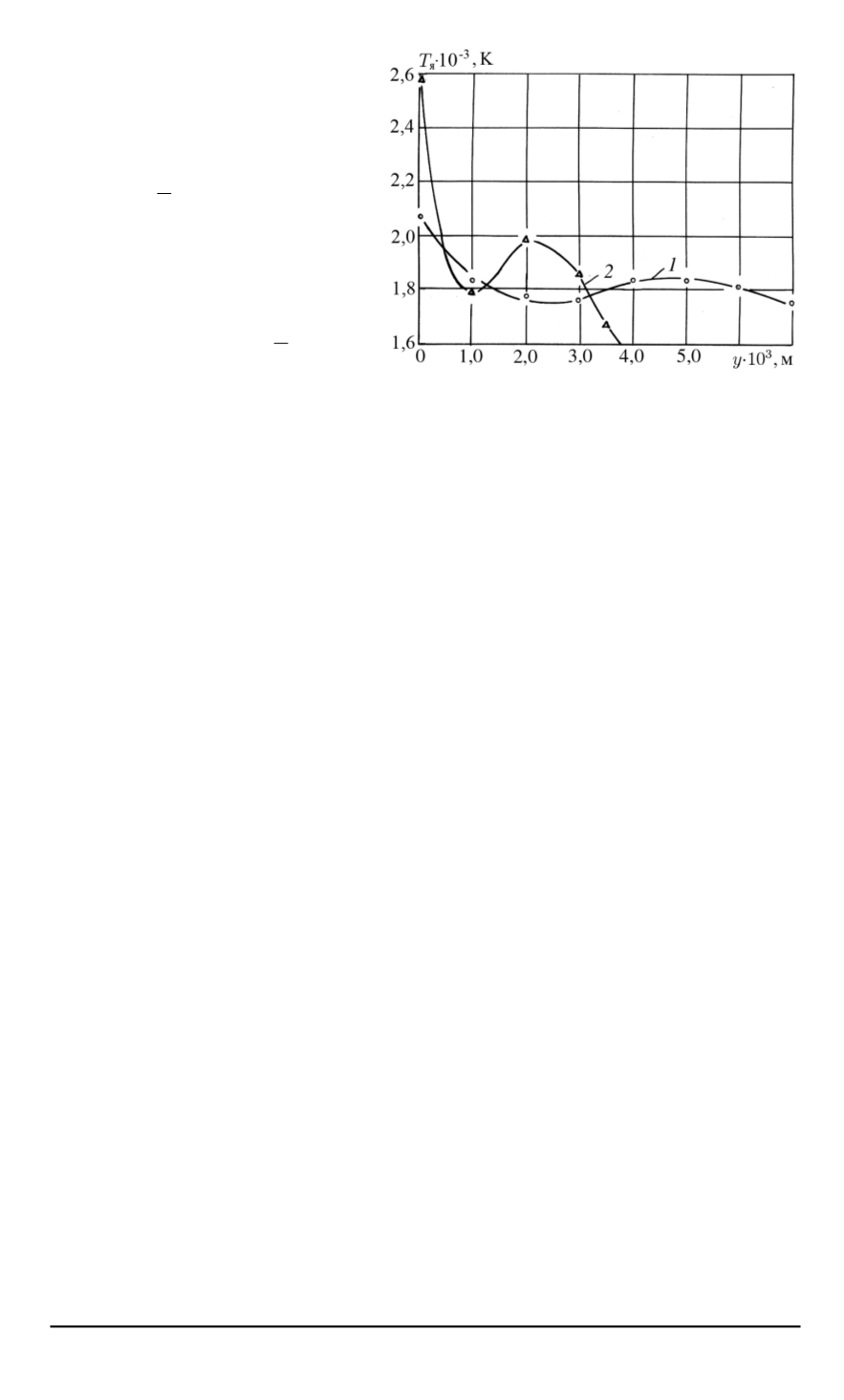

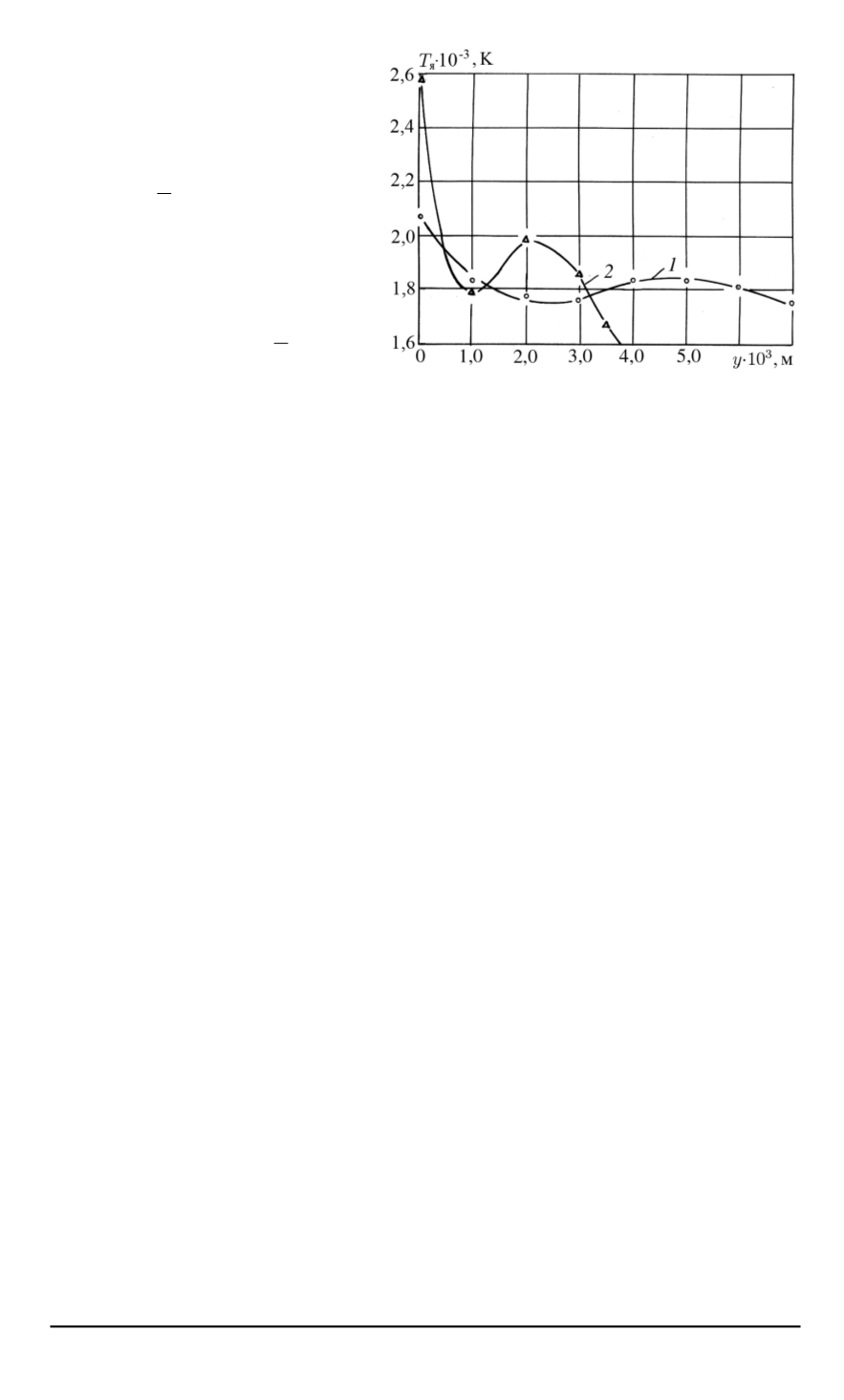

Рис. 12. Распределение яркостной темпера-

туры вдоль оси факела продуктов разруше-

ния материала П5-13 для моментов времени

t

a

= 1

,

31

t

,

c (

1

) и 15,5 с (

2

)

Причина этого в следу-

ющем. После прохождения

пиролиза связующего с вы-

соким выходом кокса (из-

меренное значение коксово-

го числа

k

≈

0

,

7

) разруша-

емый слой материала прак-

тически полностью состо-

ит из углерода. Действитель-

но, массовая доля углерода

x

C

= (1

−

ϕ

см

) +

ϕ

см

k

= 0

,

88

(соответственно массовая до-

ля газов пиролиза связую-

щего

x

g

= 0

,

12

). Реакци-

онная поверхность (поверх-

ность пористой структуры,

сформированная при деструкции связующего) существенно меньше,

чем в случае стеклонаполненных композитов, так как углеродное во-

локно и кокс образуют однородную в химическом отношении структу-

ру. Это позволяет рассматривать разрушение карбонизованного слоя

материала П5-13 как разрушение углерода и, имея в виду высокую

однородность структуры карбонизованного слоя, предположить, что

основной унос массы происходит за счет сублимации углерода, а не

за счет механического эрозии. С учетом этого допущения область све-

чения факела идентифицируется как область конденсации сублими-

рованного углерода, происходящей при понижении температуры про-

дуктов разрушения, а распределение яркостной температуры вдоль оси

факела дожно быть неравномерным, что и подтверждается результа-

тами (рис. 12) фотопирометрических измерений.

В начальный нестационарный период нагрева (кривая

1

) нерав-

номерность температурного распределения незначительна, а область

конденсации, отождествляемая с координатой максимума яркостной

температуры, находится на большом удалении от поверхности. В более

поздний период, когда процесс переходит в режим квазистационарного

разрушения (см. далее), неравномерность температурного распределе-

ния увеличивается (кривая

2

), а область конденсации приближается к

поверхности.

На рис. 13,

а, б

показан профиль каверны в образцах материала

П5-13 при различных экспозициях воздействия излучения. Видно,

что он сильно отличается от профиля каверны в материалах СТЭФ

и П5-2, армированных стекловолокнами. Во-первых, диаметр кавер-

ны

d

к

= 2

∙

10

−

3

м значительно меньше, чем эффективный диаметр

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2007. № 2 27