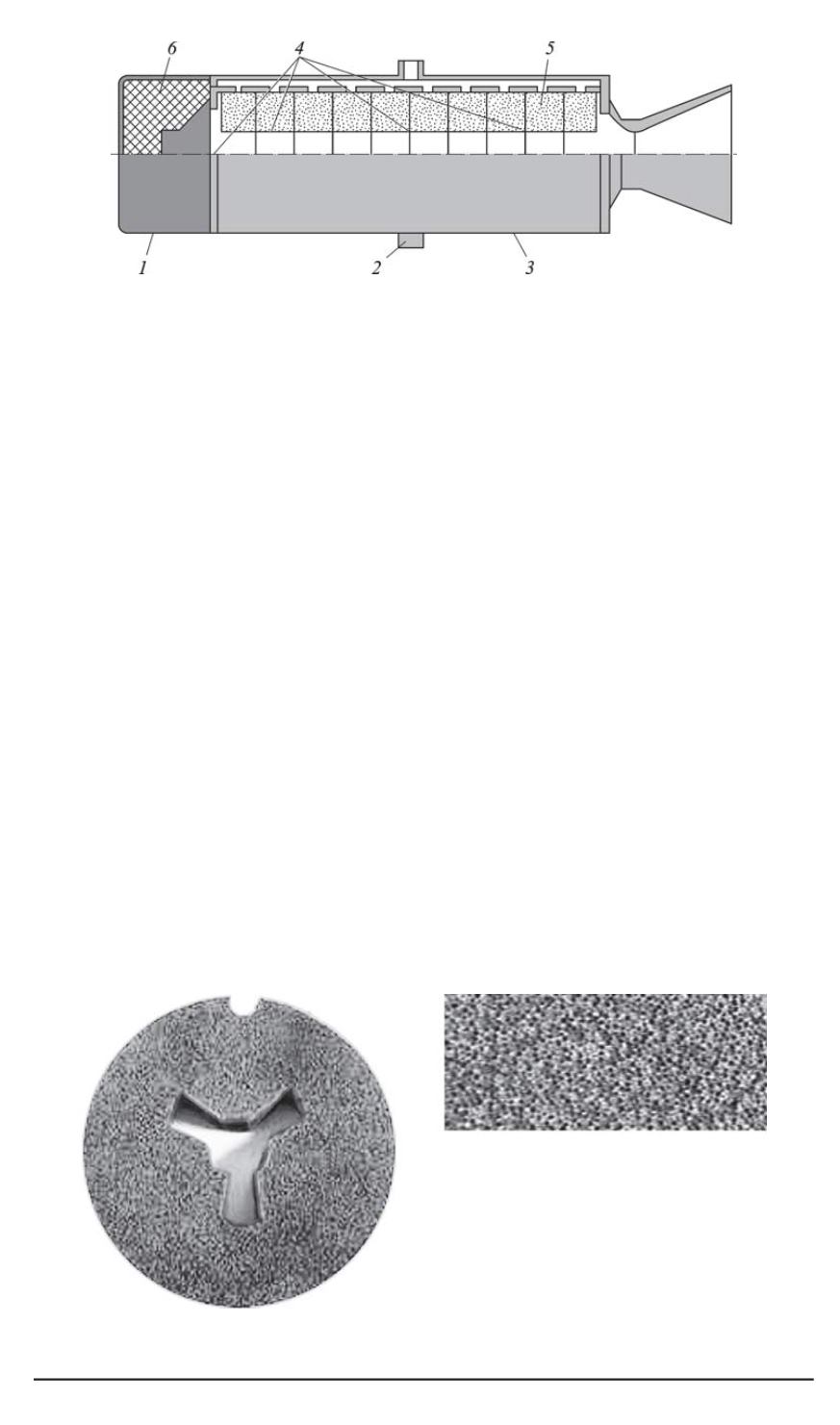

Рис. 2. Модельный двигатель:

1

— динамическая головка внешнего источника;

2

— подвод рабочего тела;

3

—

корпусдвигателя;

4

— датчики акустического давления;

5

— пористый материал;

6

— звукоизоляционный материал

обеспечивающая: формирование газового потока в КС различного

класса РДТТ на модельном двигателе (рис. 2); варьирование рас-

хода рабочего тела (холодный газ)

G

= 0

. . .

0

,

68

кг/св процесе

продувки КС модельного двигателя (диапазон рабочего давления

в КС

Р

к

= 0

,

2

. . .

0

,

4

МПа, диаметр критического сечения сопла

d

кр

= 8

. . .

44

мм; формирование газовый поток в КС в соответствии

сгазоприходом конкретного двигателя; получение достоверной ин-

формации о процессах, протекающих в газовом потоке при его фор-

мировании и истечении из КС; возможность мобильного изменения

геометрических параметров проточной части в процессе проведения

исследований (рис. 3). Для формирования проточной части КС исполь-

зовали пористый материал, полученный путем спекания порошков Al,

Cu по размерным группам: 5. . . 40 мкм, 40. . . 100 мкм, 100. . . 150 мкм,

150. . . 200 мкм [8].

Система измерений включала в себя измерительные динамические

микрофоны разгруженного типа (I класс) с амплитудной регистрацией

P

= 40

. . .

200

дБ, частотным диапазоном

f

= 15

. . .

5000

Гц. Динами-

ческие датчики давления ДХС-517 (I класс) с диапазоном изменения

давления

P

= 0

. . .

1

МПа и частоты

f

= 15

. . .

5000

Гц. Для экспери-

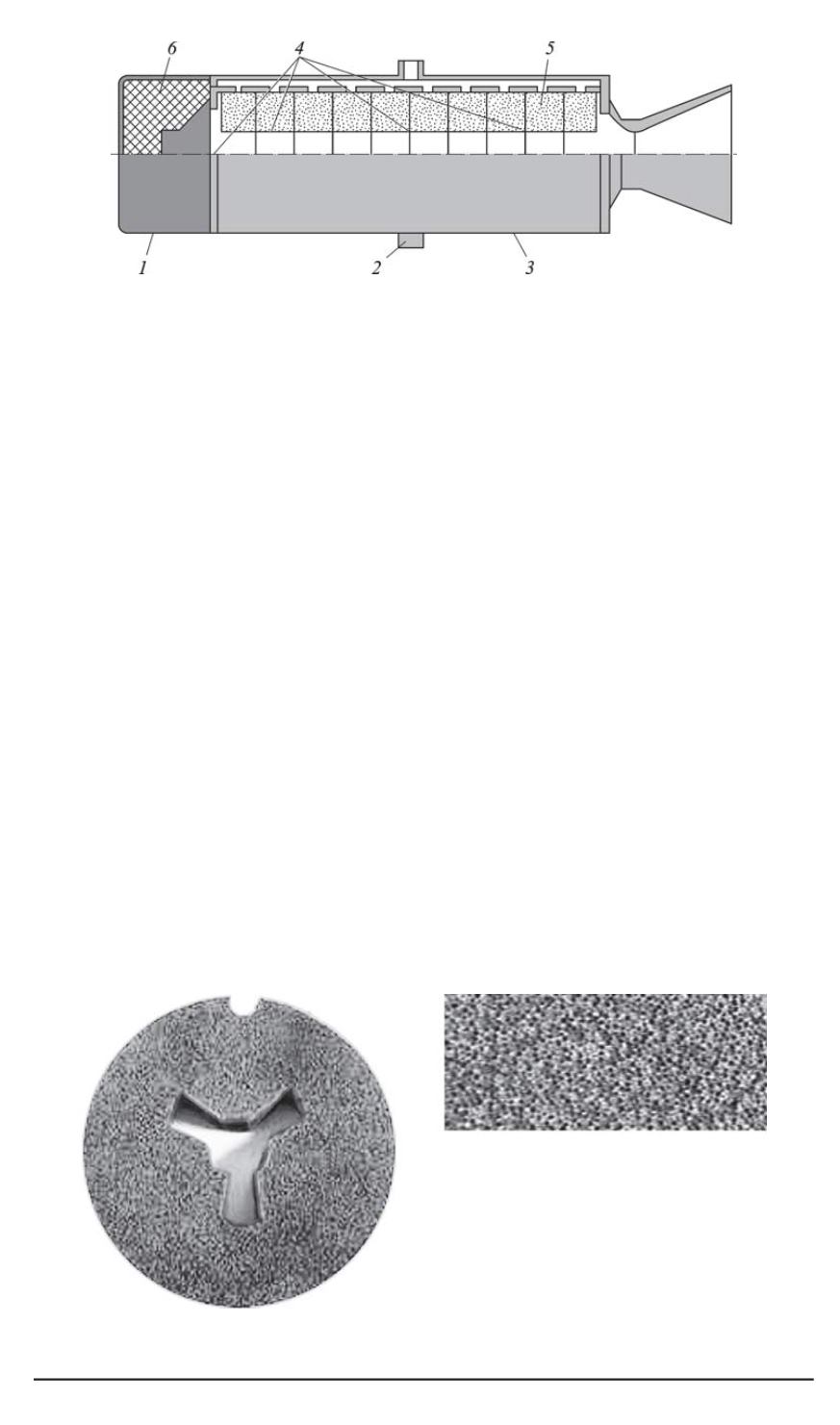

Рис. 3. Проточная часть модельного двигателя (пористый материал)

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2009. № 4 91