ющейся в отжиге при известных температурах в течение определенно-

го промежутка времени. Параметры кристаллической решетки после

каждого облучения измеряли рентгенографическим способом, об из-

менении ее свойств судят по диаметру кольца рентгеновской линии. К

преимуществам датчиков данного типа по сравнению с другими, кроме

отсутствия токосъемника и необходимости непосредственного соеди-

нения датчика с регистрирующими приборами, относятся также ма-

лые габаритные размеры, широта диапазона измерения и высокая до-

стоверность получаемых данных. Среднеквадратическая погрешность

измерения температуры с помощью ИМТК составляет

∼

5

◦

С в ди апа-

зоне 100. . . 600

◦

С [5]. Следует подчеркнуть, что по этим показателям

ИМТК имеет заметное преимущество по сравнению с другими сред-

ствами измерения (плавкими вставками, термокрасками, термовкла-

дышами, криптонатами), используемыми для измерения температуры

в труднодоступных местах энергетических установок.

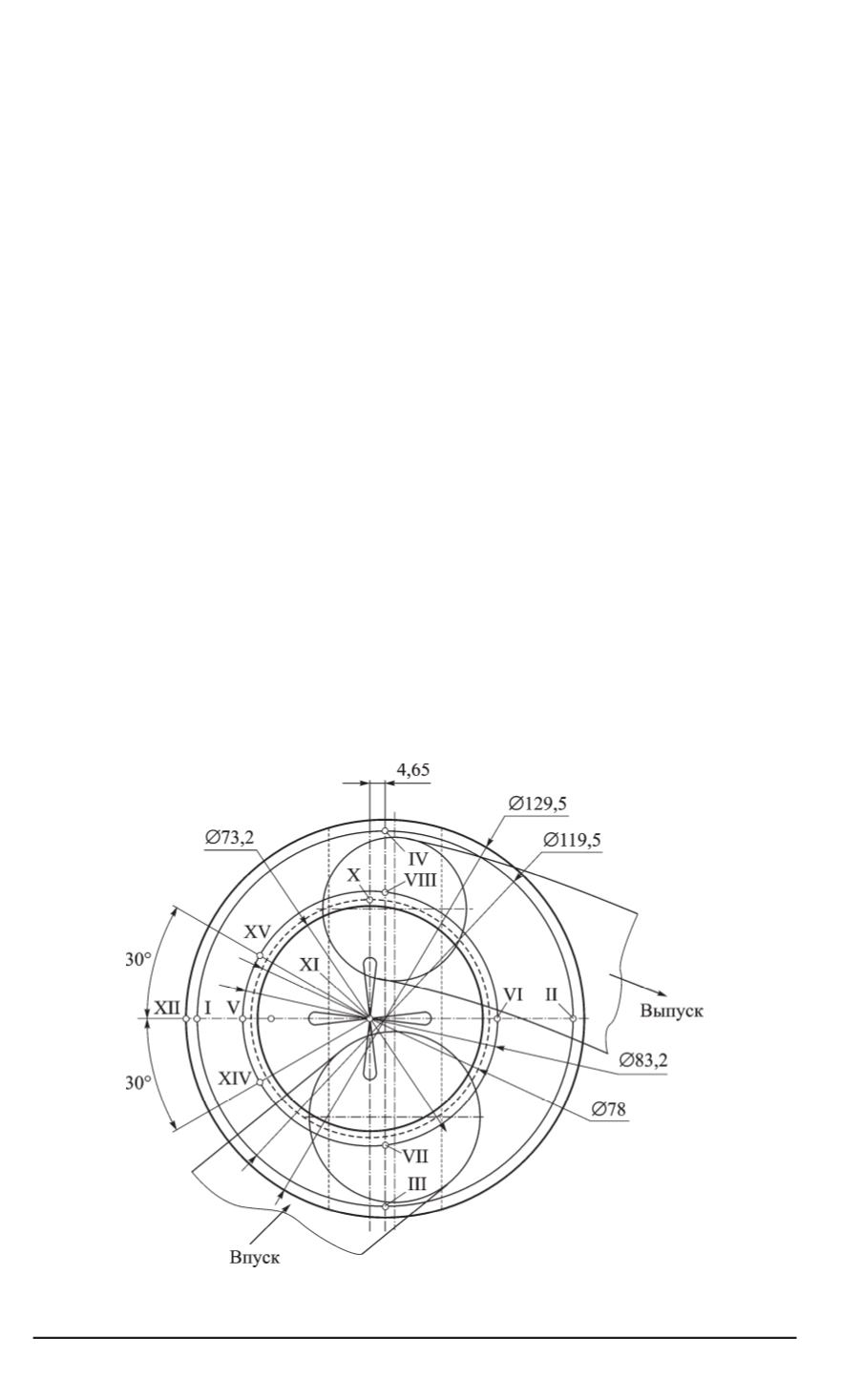

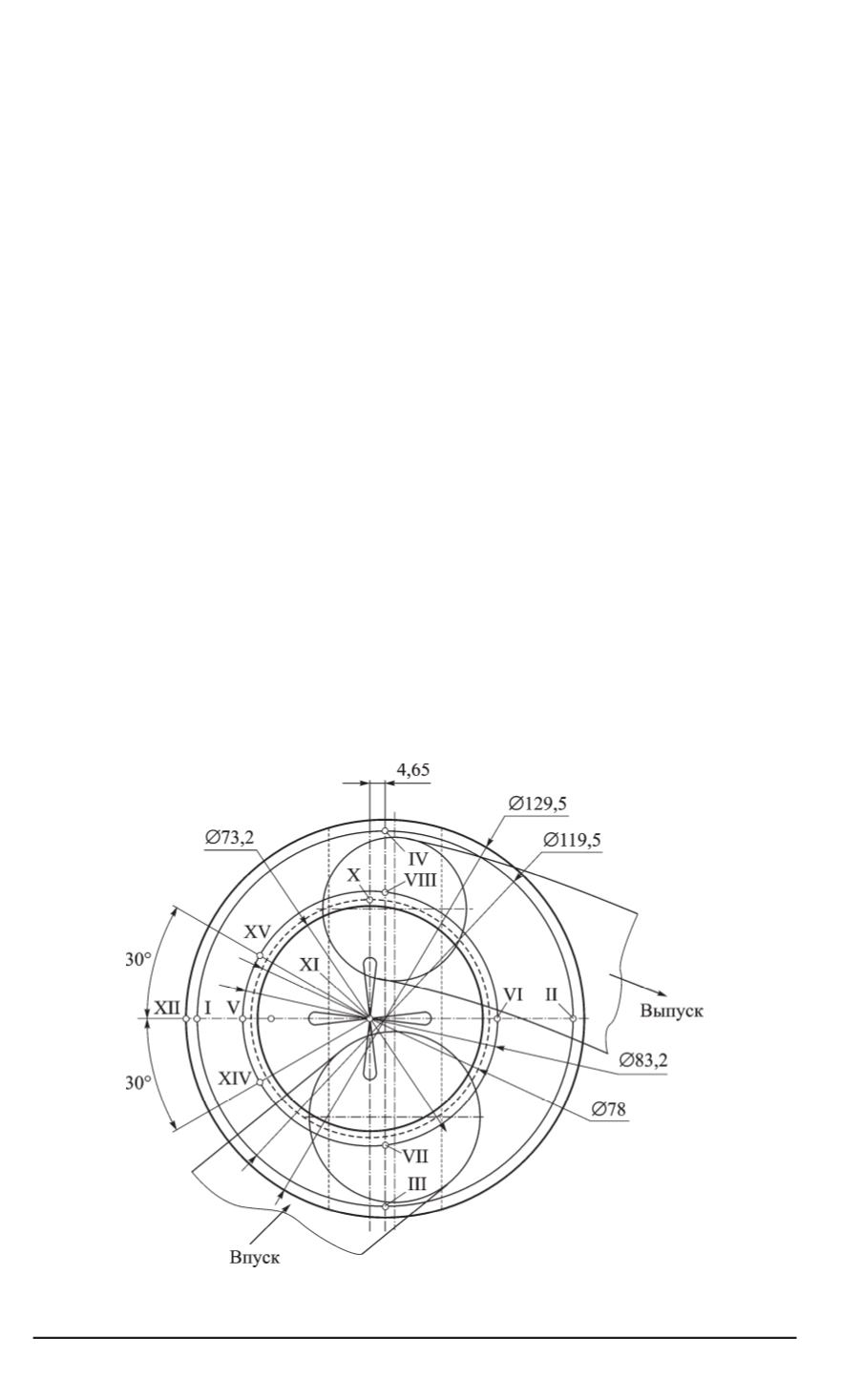

На рис. 2 приведена схема расположения датчиков ИМТК на порш-

нях исследуемых двигателей. На установившемся режиме работы

двигателя нестационарная температура поверхности огневого днища

поршня в течение рабочего цикла колеблется относительно средней за

цикл температуры поверхности. Амплитуда колебания этой темпера-

туры для поршней из алюминиевого сплава в быстроходных дизелях

составляет 5. . . 10 K [6]. ДатчикиИМТК былиразмещены на глуби-

не 0,8. . . 1,0 мм от тепловоспринимающей поверхности поршня. При

Рис. 2. Схема расположения датчиков ИМТК на тепловоспринимающих поверх-

ностях поршней базового дизеля и газожидкостного двигателя

48 ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2009. № 2