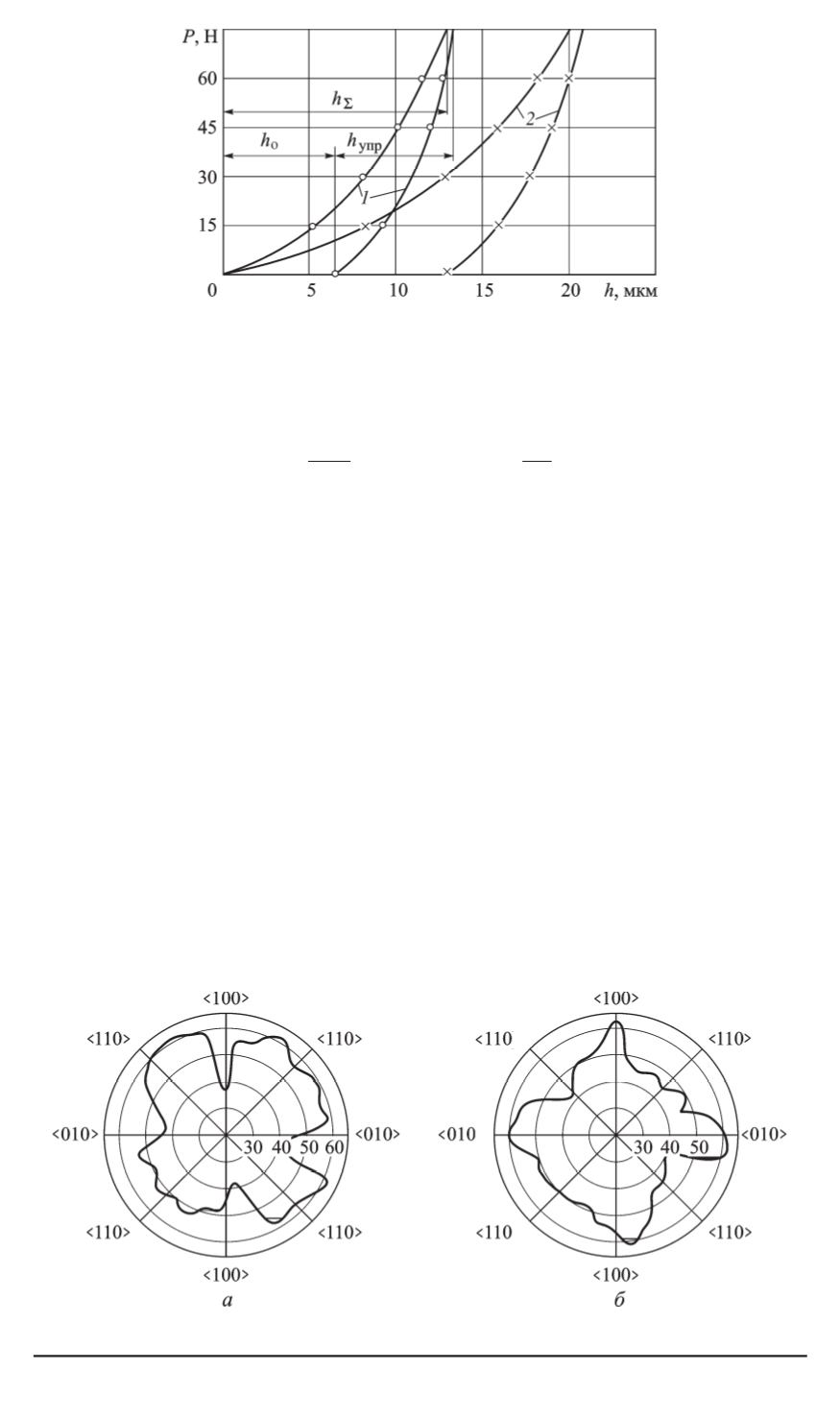

Рис. 3. Рис. 3. Диаграмма вдавливания сферического индентора в поверхность

МНК образца в направлениях <110> (

1

) и <100>, <010> (

2

)

материала, %, поформулам:

K

упр

=

h

упр

h

Σ

·

100

, K

пл

=

h

о

h

Σ

·

100

,

(2)

где

h

упр

— глубина упругого восстановления отпечатка на кривой раз-

гружения, мкм;

h

Σ

— суммарная глубина внедрения индентора под

нагрузкой, мкм;

h

о

— остаточная глубина лунки после снятия нагруз-

ки, мкм.

Как видноиз рис. 3, суммарная и остаточная глубины внедрения

индентора в направлениях <100> и <010> больше, чем в направлении

<110>. В направлении <110> доля упругого восстановления глубины

отпечатка больше, чем в направлениях <100> и <010>. Полученные

результаты объясняются тем, что исследуемый МНК материал обла-

дает также анизотропией упругих свойств, при этом в направлениях

<100> и <010> модуль упругости составляет

E

= 1

,

4

·

10

5

МПа, в

направлении <110> —

Е

= 2

,

2

·

10

5

МПа.

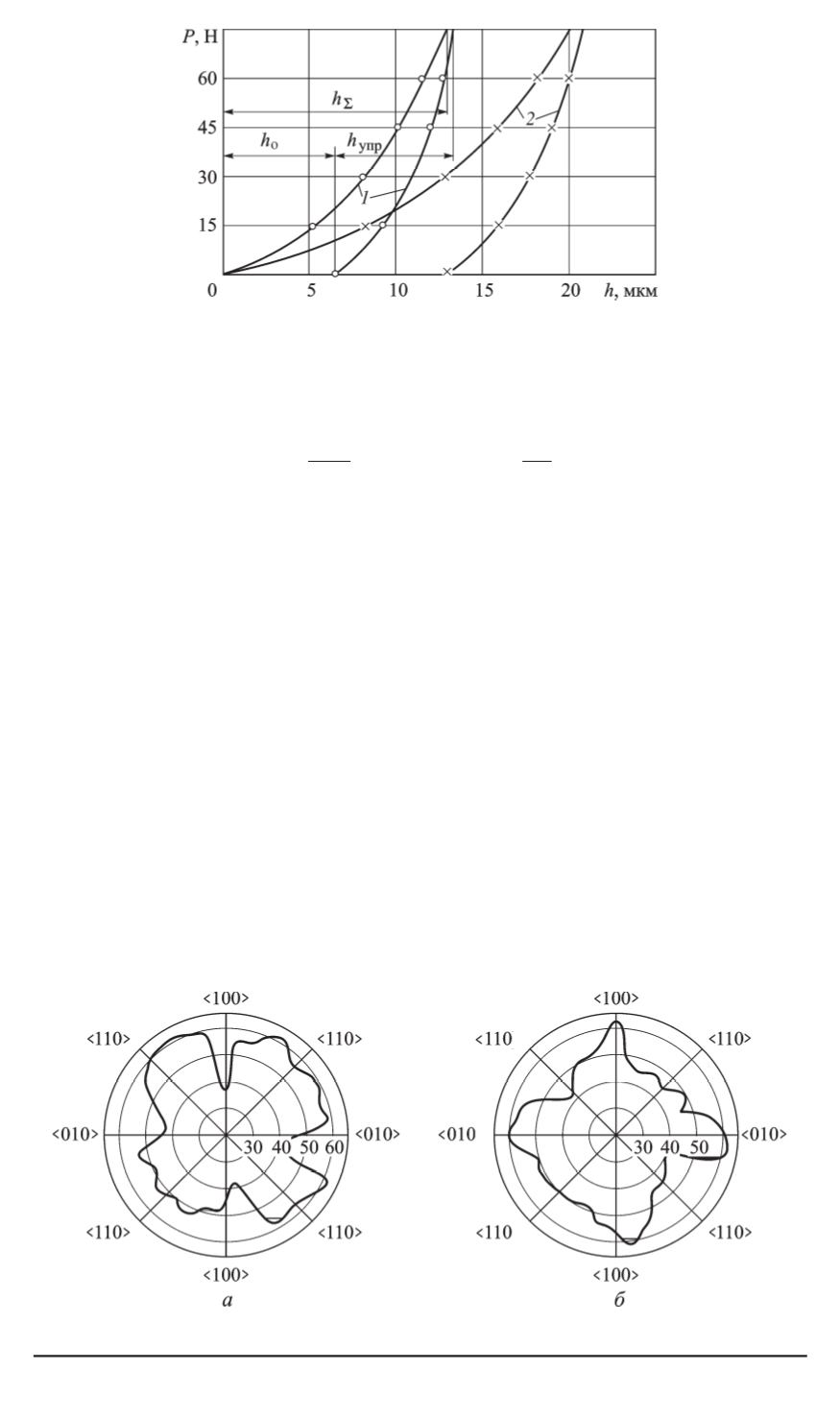

Изменение коэффициентов

К

упр

и

К

пл

в зависимости от кристал-

лографической ориентации монокристалла иллюстрируют диаграммы

(рис. 4). Разброс значений при этом составил 15. . . 42% для

К

упр

и

13. . . 48% для

К

пл

.

Рис. 4. Диаграмма изменения коэффициентов

K

упр

(

а

) и

K

пл

(

б

)

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2009. № 1 79