Видно, что наиболее заметное изменение

q

рез

происходит в на-

чальные моменты времени и сильно зависит от величины падающего

потока.

Поскольку при испытаниях на стенде радиационного нагрева обра-

зец помещается в специальную теплоизолирующую подложку, то при

моделировании на боковой и нижней поверхностях системы “образец–

датчик” тепловые потоки принимаются равными нулю.

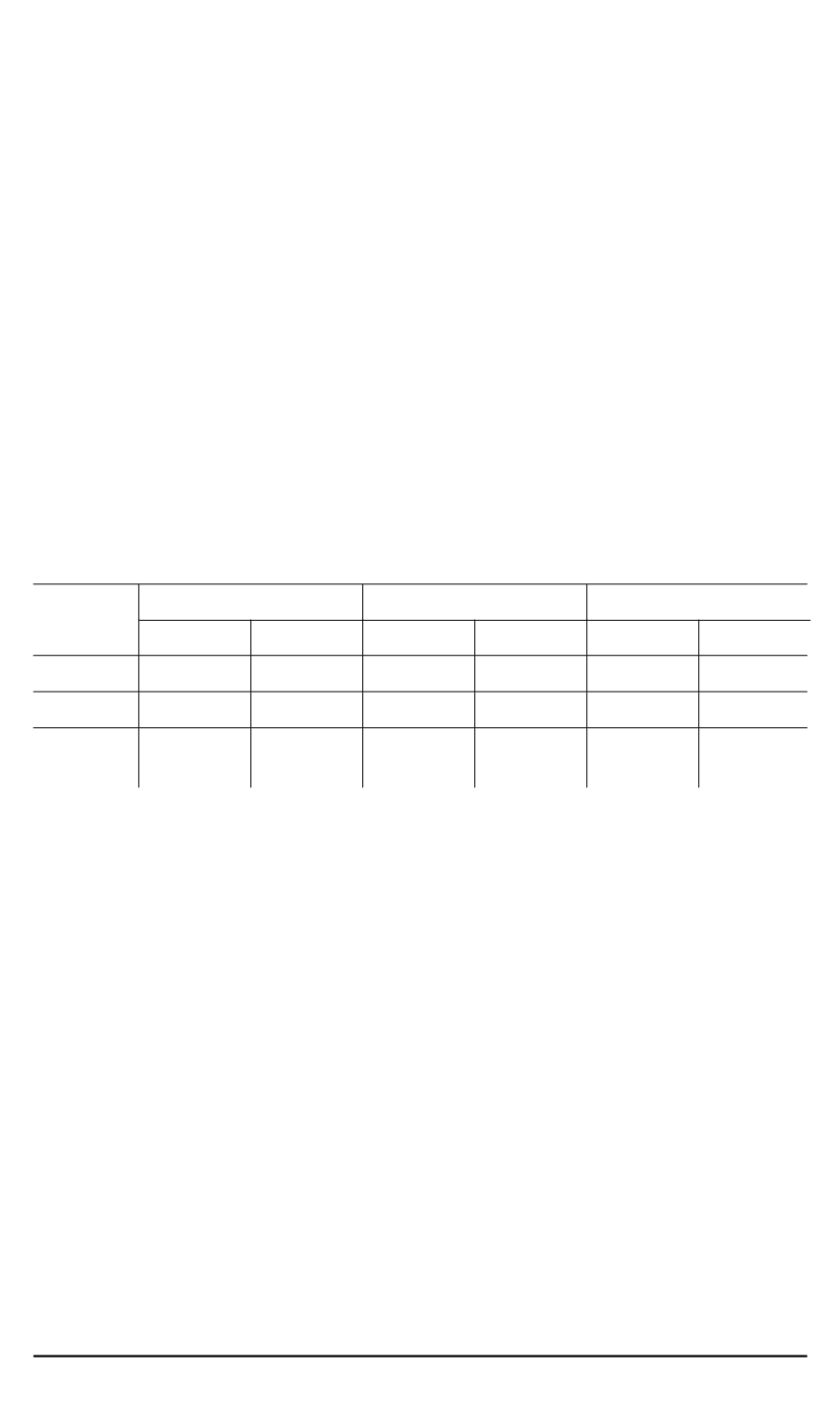

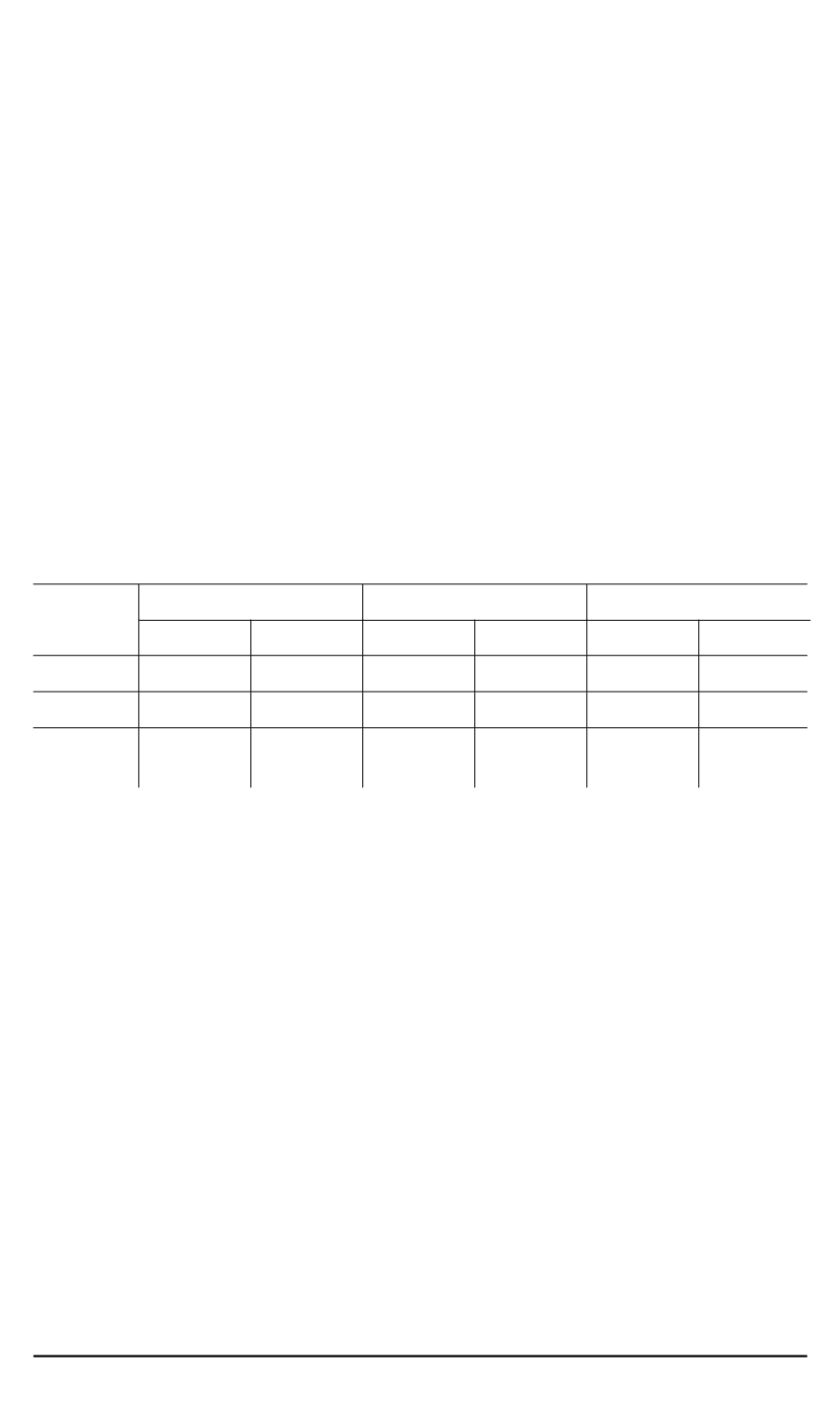

В исследовании использовалась геометрическая модель 1/4 части

реального объекта испытаний. Возможность такого упрощения обу-

словлена симметрией образца и тем, что отличия свойств материа-

лов двух термоэлектродов незначительно влияют на методическую

погрешность. В табл. 2 приведены результаты расчета методической

погрешности

Δ

Т

1

,

2

=

Т

1

−

Т

2

в условиях нагрева системы “образец–

датчик” тепловым потоком плотностью 50, 100 и 250 кВт/м

2

, матери-

алы термоэлектродов приняты одинаковыми (данные приведены для

момента времени 60 с).

Таблица 2

q

= 50

кВт/м

2

q

= 100

кВт/м

2

q

= 250

кВт/м

2

T

, K Хромель Алюмель Хромель Алюмель Хромель Алюмель

Т

1

945,69 945,69 1147,95 1147,95 1464,89 1464,89

T

2

890,63 889,39 1085,12 1084,14 1387,42 1386,46

Δ

Т

1

,

2

=

=

Т

1

−

Т

2

55,06

56,30

62,83

63,81

77,47

78,43

Поскольку для термоэлектродов из хромеля и алюмеля для одно-

го значения плотности теплового потока величины

Δ

Т

1

,

2

отличаются

менее чем на 0,15%, то допустимо рассматривать термопару с тер-

моэлектродами, имеющими при симметричном расчете одинаковые

свойства. Таким образом, использование модели, представляющей со-

бой 1/4 часть объекта испытаний является оправданным и позволяет

существенно сократить время вычислений.

Нагрев тепловым потоком создает на поверхности объекта испыта-

ний определенный температурный режим

Т

1

(

t

)

. Однако в практике те-

пловых испытаний для контроля динамического температурного поля

поверхности используются показания термопарного датчика, заделан-

ного на некоторую глубину в материал образца

Т

2

(

t

)

. Возникающая в

этом случае методическая погрешность обусловлена двумя источника-

ми: градиентом температур по глубине образца и наличием термопары

внутри материала [8].

На рис. 4 приведен график зависимости от времени разности тем-

ператур

Δ

T

1

,

3

(

t

) =

Т

1

−

Т

3

, отражающей влияние на методическую

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2006. № 3 55