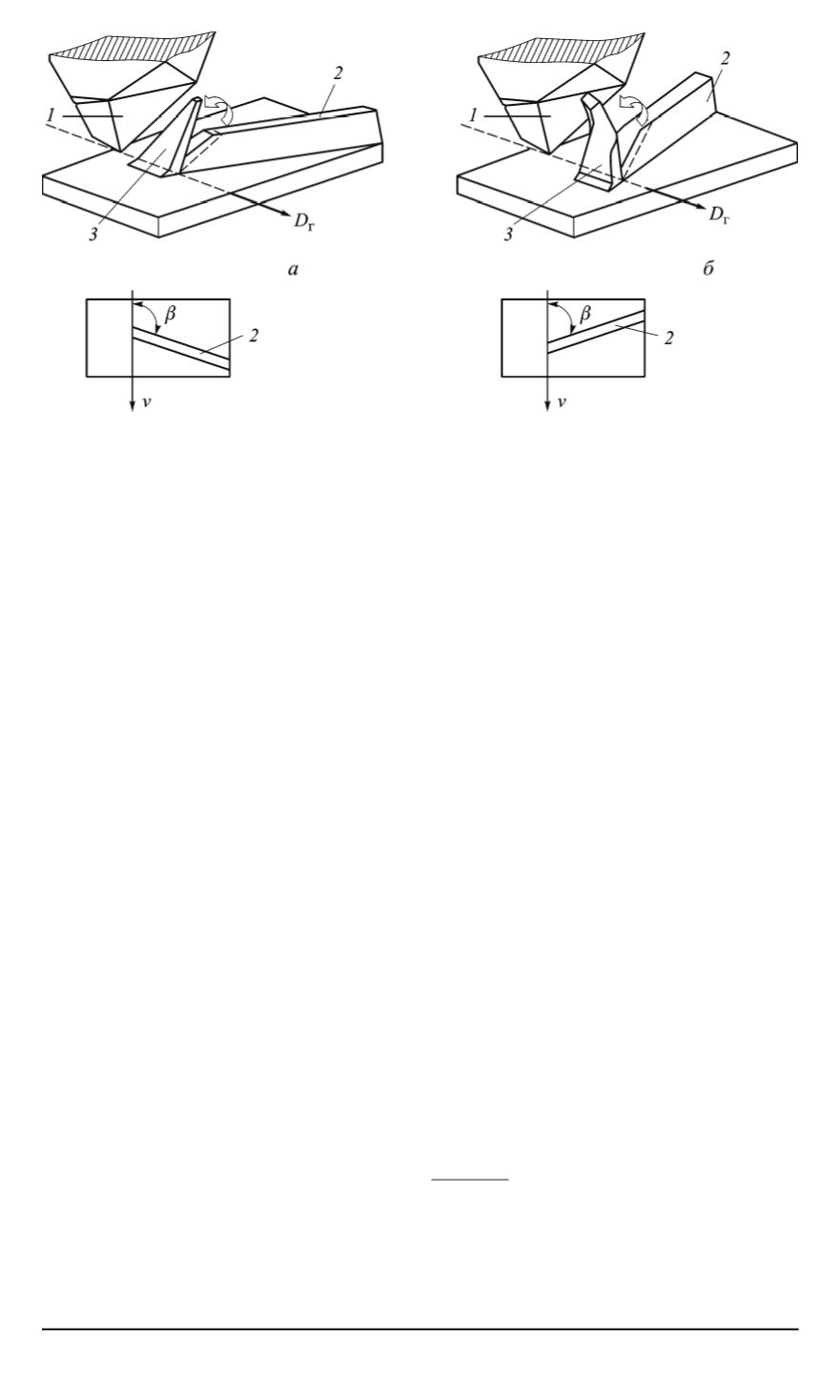

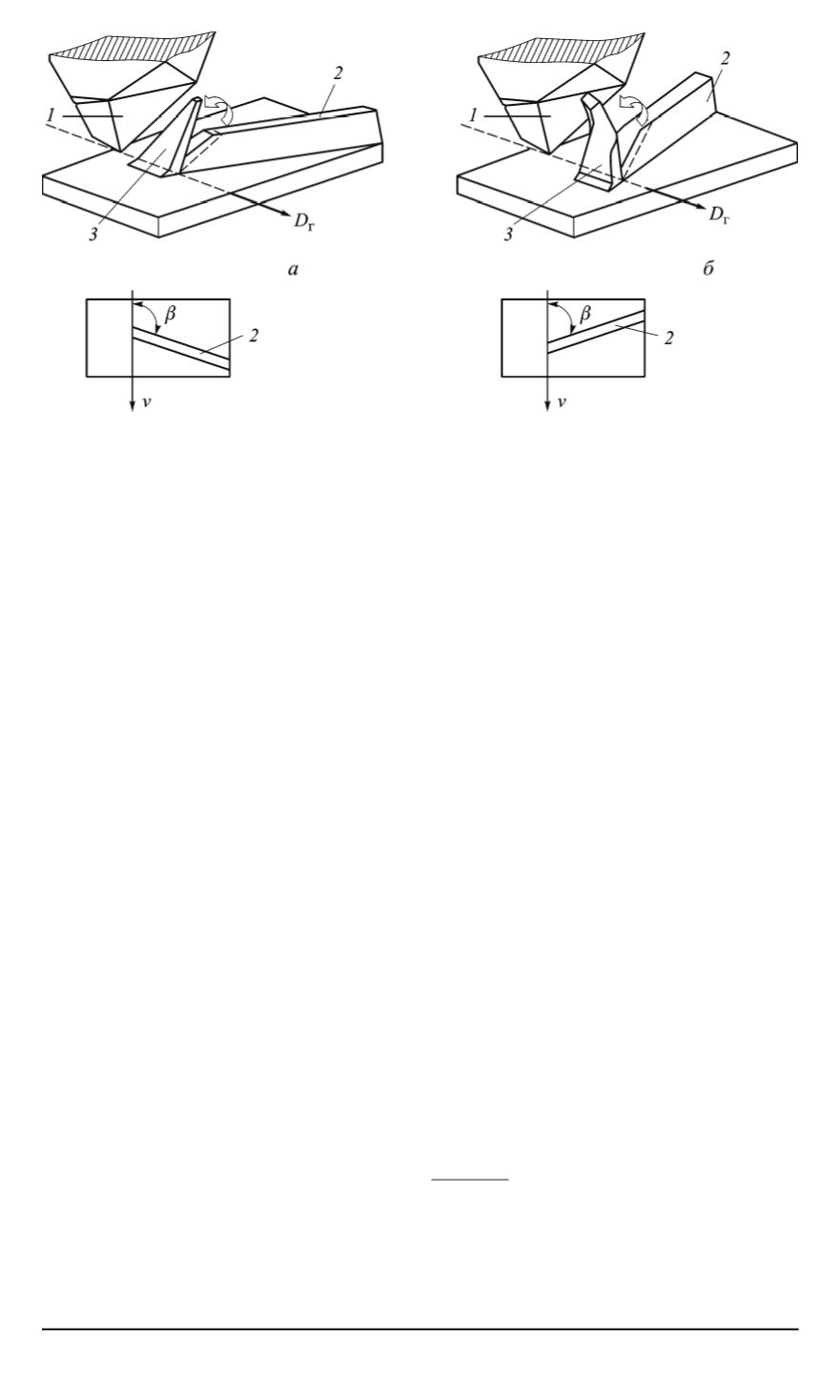

Рис. 3. Схема формирования шипов-иголок (

а

), винтовых шипов и шипов-

крючков (

б

):

1

— инструмент для деформирующего резания;

2

– ребро, сформированное на

предыдущем проходе инструмента;

3

— шип, формируемый на втором проходе

инструмента

Теоретически возможно определить увеличение площади поверх-

ности на штырьковых структурах, получаемых методом ДР, по сравне-

нию с плоскостью, несмотря на их сложную геометрическую форму.

Общее увеличение площади поверхности складывается из двух со-

ставляющих: увеличение площади при образовании ребер на первом

проходе инструмента и дополнительное увеличение площади поверх-

ности на втором проходе (при формировании шипов). Учитывая, что

при ДР подрезанный слой полностью остается на заготовке и только

главная режущая кромка инструмента образует новые поверхности,

приводим следующие рассуждения.

При оребрении на единицу ширины обработанной поверхности,

равной шагу ребер, после обработки возникают две новые поверхно-

сти, длина каждой из которых в сечении, перпендикулярном скорости

резания, составляет ширину подрезаемого слоя

b

, которая определя-

ется глубиной резания

t

и главным углом инструмента в плане

ϕ

по

зависимости

b

= 2

t/

sin

ϕ

. Делением этой величины на шаг ребер с

учетом того, что исходная поверхность заготовки осталась в вершин-

ной части ребра, получим коэффициент увеличения площади после

первого прохода инструмента (коэффициент оребрения)

K

р

:

K

p

= 1 +

2

t

1

p

1

sin

ϕ

,

(1)

где

t

1

— глубина резания на первом проходе инструмента;

p

1

— шаг

ребер (подача инструмента) на первом проходе;

ϕ

— главный угол в

плане инструмента для ДР на первом проходе.

104 ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2013. № 1