свободной от выделений, и сравнительно крупных интерметаллидных

выделений на границах зерен [1, 2]. Теория закалочного фактора по-

зволяет установить математическую связь между характеристиками

термически упрочненного сплава и значением закалочного фактора, а

также прогнозировать свойства изделий, однако для этого необходимо

использовать диаграммы достижения свойств, получаемые с исполь-

зованием изотермической закалки [3–5].

Цель настоящей работы — исследование и моделирование влияния

продолжительности выдержки при изотермической закалкe на корро-

зионную стойкость термически упрочненного сплава В1341.

Материалы и методика исследования.

Исследования выполнены

на образцах из сплава В1341, изготовленных из листа толщиной 2,5 мм

[6]. Химический состав образцов определен на атомно-эмиссионном

спектрометре с лазерным возбуждением “ЛАЭС” (таблица).

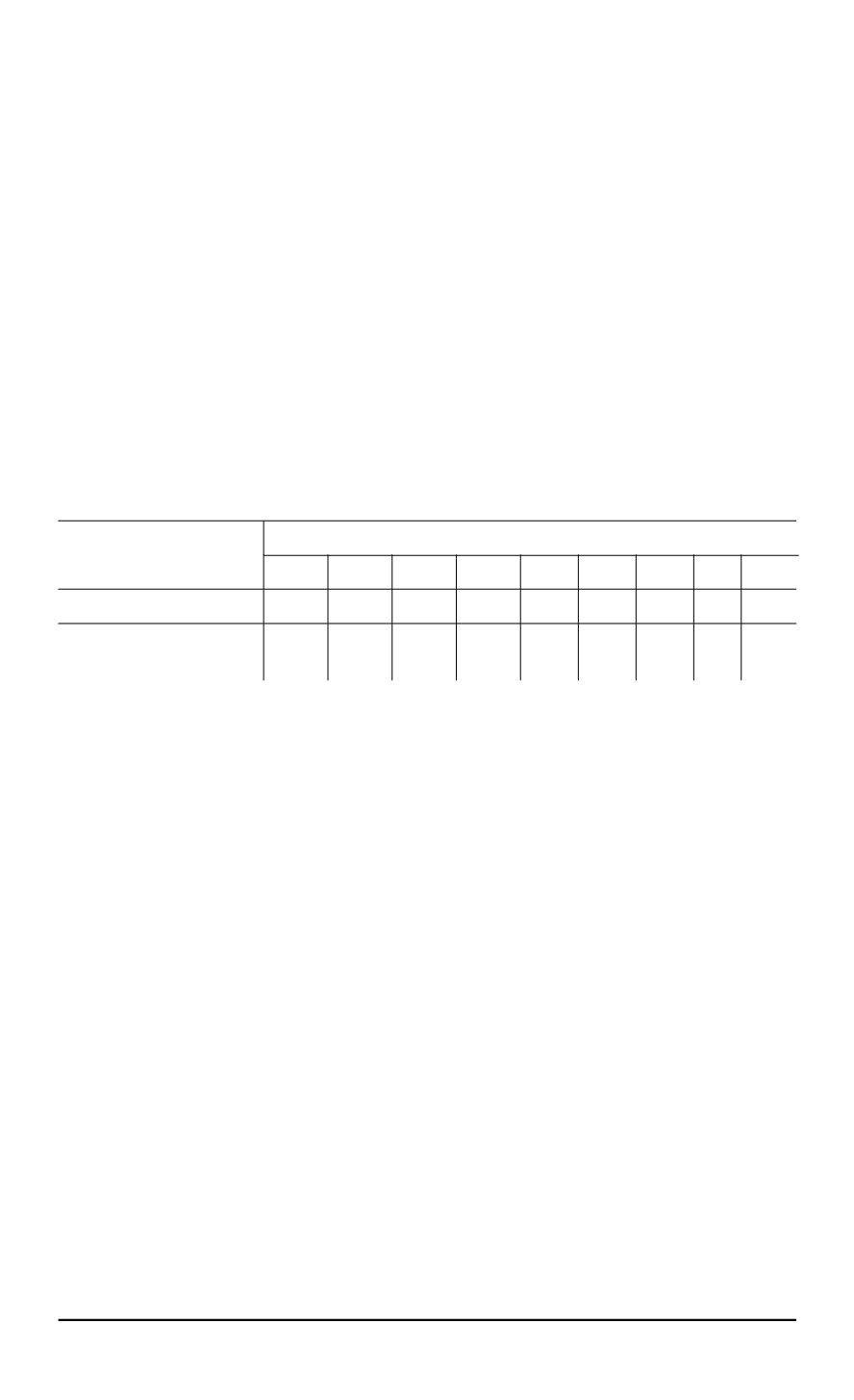

Химический состав образцов

Образец

Содержание элементов, % (масс.)

Mg Si

Cu Mn Cr

Ca Zn Fe Ti

Из сплава В1341 0,636 0,814 0,301 0,259 0,16 – 0,06 0,19 0,07

По ТУ 1-804-428–2005 0,450–

0,900

0,500–

1,200

0,100–

0,500

0,150–

0,350

<

0,25

<

0,10

<

0,20

<

0,5

<

0,15

При изотермической закалке образцы помещали в соляную печь

с температурой 530

◦

С и выдерживали в течение 10 мин, после этого

образцы быстро (за 1–2 с) переносили в соляную ванну второй печи.

Соляной расплав состоял из 55% NaNO

3

и 45% NaNO

2

. Температуру

во второй соляной ванне поддерживали равной одной из температур:

250, 300, 350, 400

◦

С, а продолжительность выдержки выбирали рав-

ной 5, 20, 80, 320, 1280 с. После выдержки образцы немедленно охла-

ждали в воде. После изотермической закалки все образцы подвергали

старению в воздушной атмосфере при 170

◦

C, в течение 14 ч.

Исследования структуры и элементного состава проводили на

энергодисперсионном спектрометре Oxford Instruments INCA Energy

и сканирующем микроскопе TESCAN VEGA 2 LMH.

Для проведения потенциодинамических коррозионных испытаний

использована электрохимическая ячейка с хлорсеребряным электро-

дом сравнения и вспомогательным электродом. Исследования выпол-

нены в 0,04%-ном водном растворе NaCl. После формирования на

поверхности образца стабильного потенциала (потенциала свободной

коррозии), используя потенциостат IPC Pro MF, снимали анодную и

катодную поляризационные кривые. Скорость развертки потенциала

при снятии анодной и катодной поляризационных кривых составляла

126 ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2016. № 2