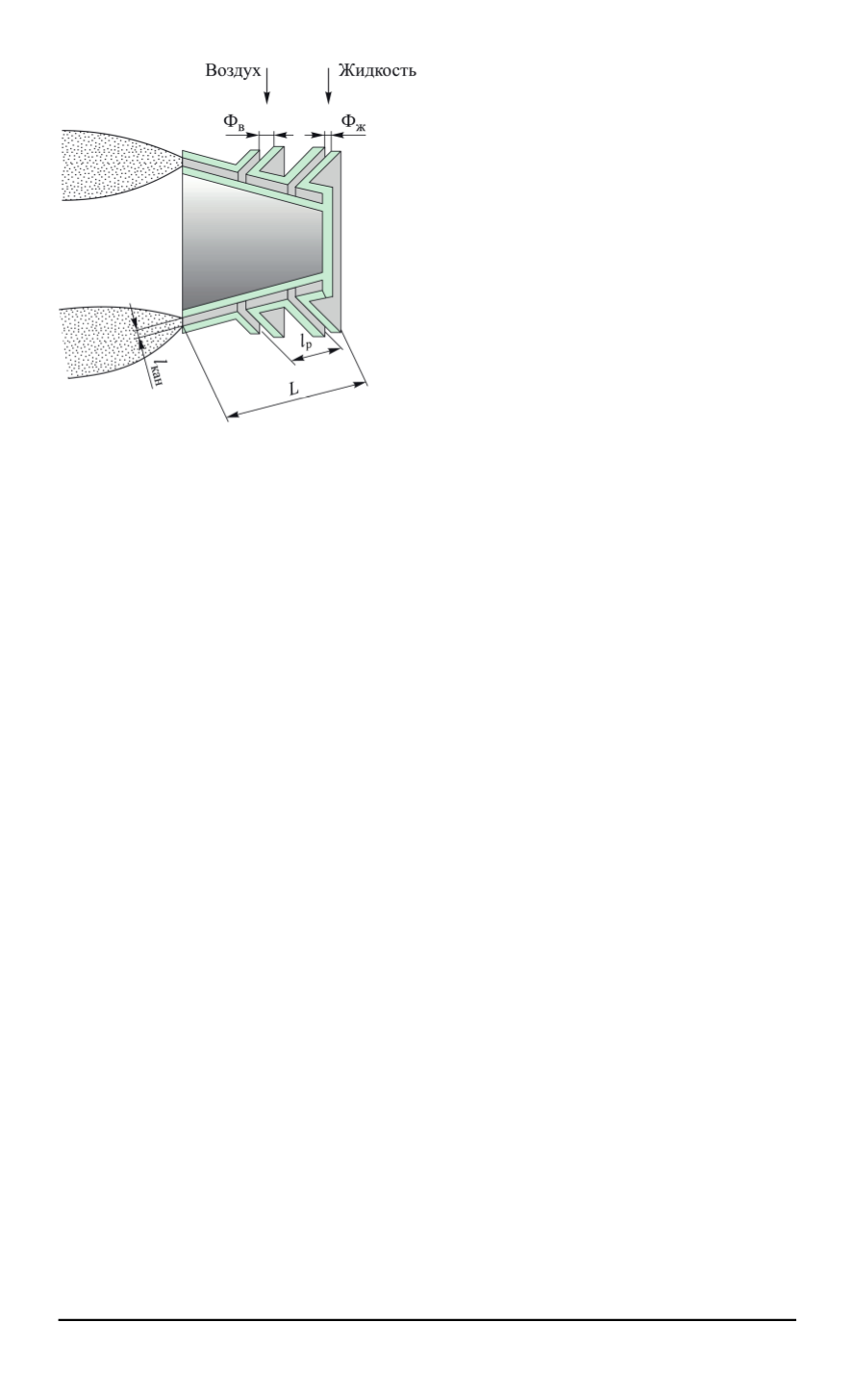

Рис. 2. Схема форсунки

система отбора проб;

5

— расхо-

домер GE Sensing DF868 для из-

мерения расхода жидкости;

6

—

расходомер ЭМИС–РГС 245 для

измерения расхода воздуха; РУ —

система измерения параметров

стенда и рабочего устройства.

В качестве рабочей жидкости ис-

пользовалась вода [10].

Экспериментальное определе-

ние фракционно-дисперсных ха-

рактеристик проводилось мето-

дом улавливания капель на пер-

вичные подложки с последующей

их обработкой. Для улавливания

капель в высокоскоростном потоке газа использовалась система проб

с изокинетичным входом [9]. Пробы отбирали в пяти точках попереч-

ного сечения потока. В систему отбора проб входило пять пробоотбор-

ников с кольцевыми газодинамическими затворами, установленными

на одной линии на общем коллекторе, причем в каждом пробоотбор-

нике устанавливалось две подложки. При измерении мелкой фракции

использовались четырехступенчатые импакторы, предварительно от-

калиброванные на рабочей жидкости.

В процессе испытаний использовалась форсунка с постоянной ши-

риной канала длиной

L

= 200

мм с предварительным созданием плен-

ки. Схема форсунки представлена на рис. 2, где

l

кан

— ширина канала;

Φ

ж

— диаметр канала жидкости;

Φ

в

— диаметр канала воздуха;

l

р

— рас-

стояние между каналами жидкости и воздуха. Конусный вариант вы-

полнения конструкции форсунки обусловлен целесообразностью уве-

личения поверхности смешивания жидкости и воздуха.

Анализ результатов (таблица), полученных при испытаниях, пока-

зывает, что повышение давления воздуха и снижение давления жидко-

сти приводит к повышению эффективности процесса дробления (см.,

например, эксперимент № 12).

В таблице введены обозначения:

P

вх.ж

и

P

вх.в

— давление жидкости

и воздуха на входе в форсунку;

P

пол

— давление в полости форсун-

ки;

G

ж

— расход жидкости;

G

в

/G

ж

— отношение расходов воздуха и

жидкости;

d

м

— медианный диаметр капель;

Σ

10

— процентное содер-

жание капель диаметром до 10 мкм.

В целях выявления особенностей процесса дробления была вы-

полнена математическая обработка результатов испытания пленочной

форсунки с газификацией пленки жидкости, представленных в табли-

це. Исследовалась зависимость медианного диаметра капель

d

м

от дав-

ления жидкости на входе в форсунку, давления воздуха на входе в фор-

сунку, давления в полости форсунки, расхода жидкости и отношения

74 ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2016. № 2