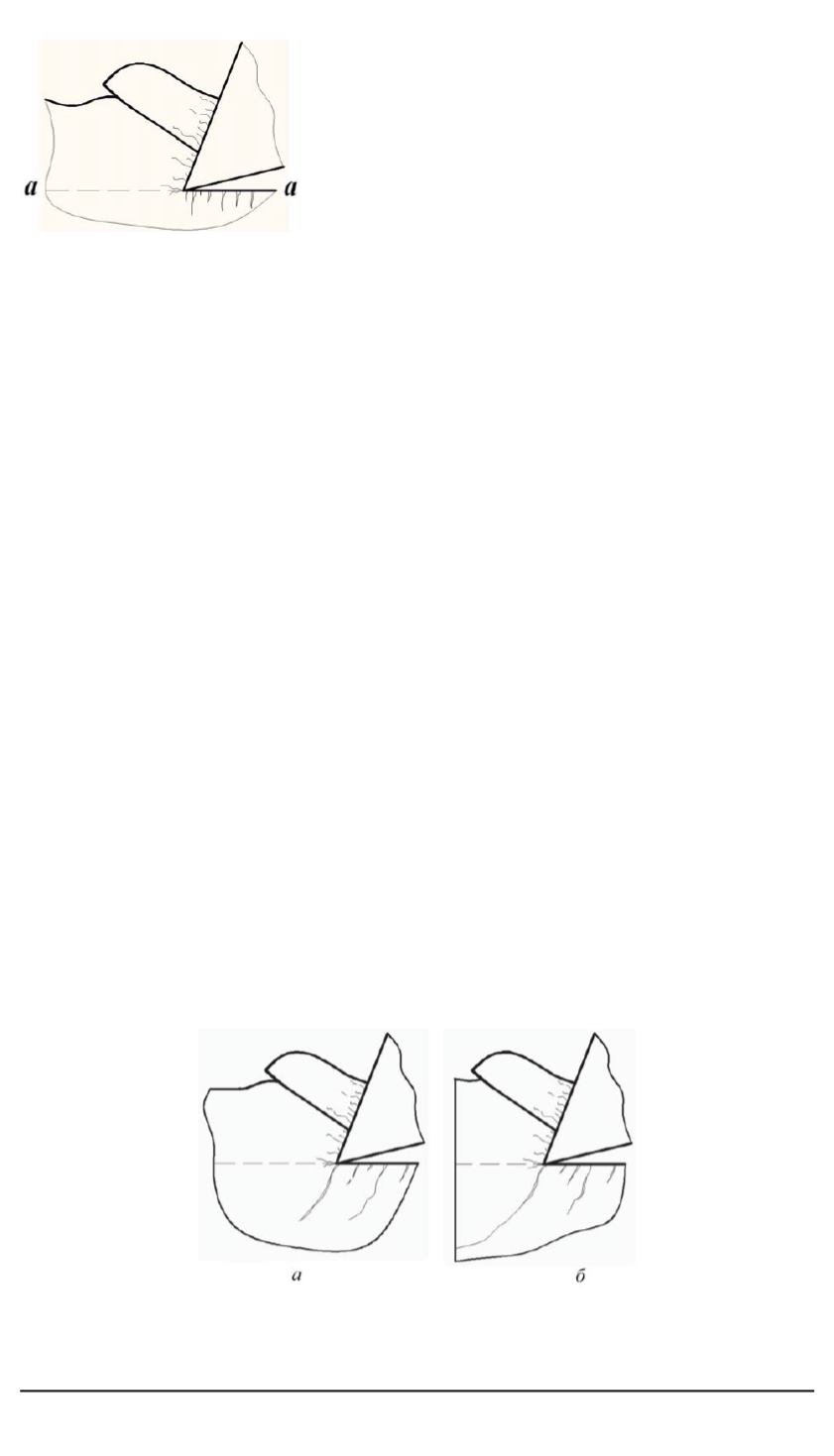

Рис. 4. Образование микро-

трещин на обработанной

поверхности

касательные напряжения в направлении

движения резания, способные вызвать раз-

рушение поверхностного слоя материала,

испытывающего растягивающие напряже-

ния. Интенсивность протекания рассмо-

тренных процессов зависит от индиви-

дуальных особенностей обрабатываемого

композиционного материала.

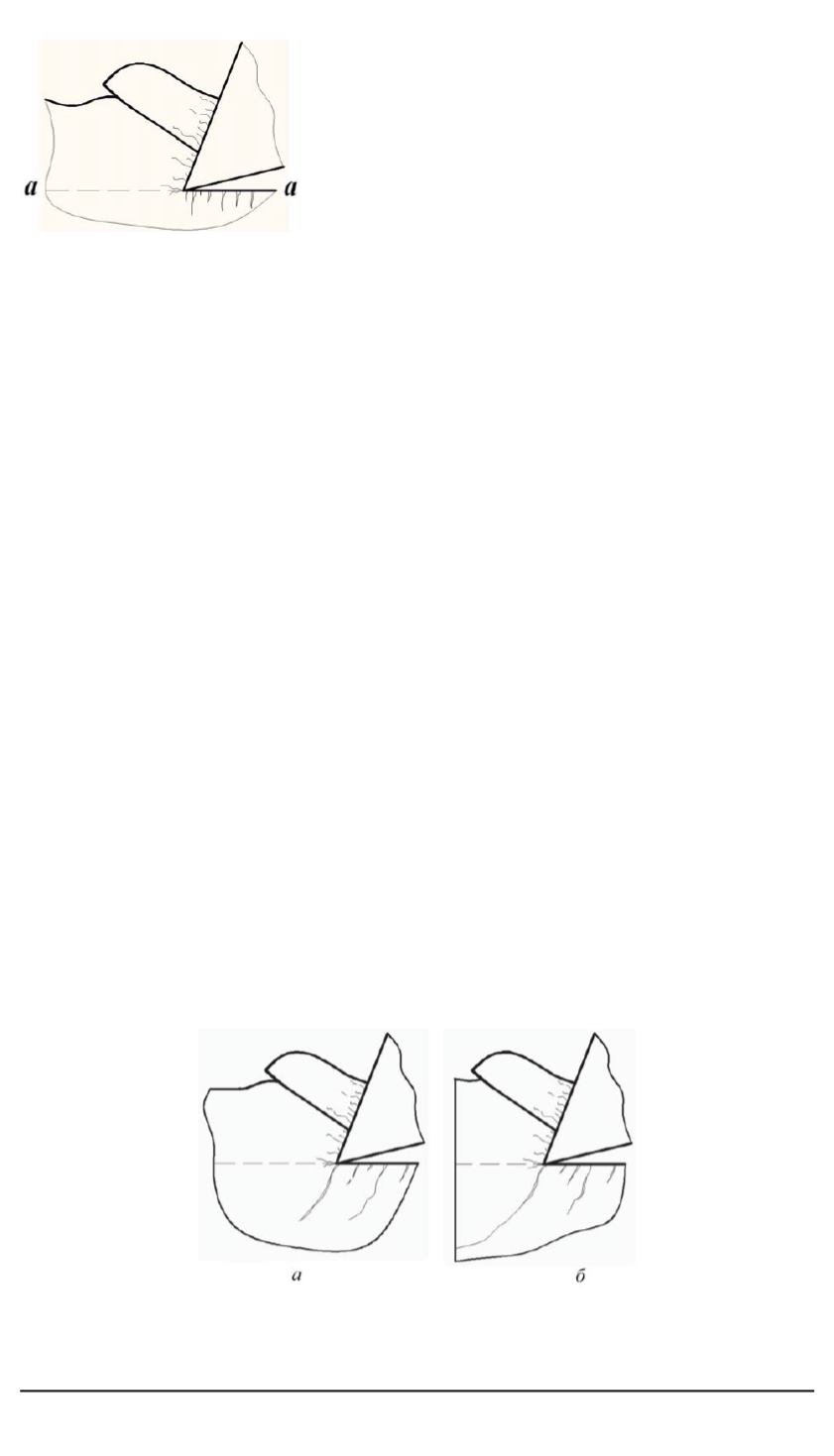

У некоторых марок композитов (напри-

мер, ДСВ-2-2М-П) отдельные микротрещи-

ны в области режущего лезвия могут развиться в макротрещины, про-

низывающие поверхностный слой материала и расположенные суще-

ственно ниже линии среза (рис. 5,

а

). На выходе режущего инструмен-

та такая трещина превращается в магистральную [2], резко уходит

за пределы зоны стружкообразования и вызывает скол материала на

части обработанной поверхности (рис. 5,

б

).

Размеры образующихся сколов существенно зависят от ряда фак-

торов, в первую очередь, от параметров режима резания, геометри-

ческих параметров лезвия и степени износа режущего инструмен-

та. Например, при резании композита марки ДСВ-2-2М-П оптималь-

ными условиями обработки, позволяющими минимизировать разме-

ры сколов (длину, ширину и глубину) на обработанной поверхности

при выходе инструмента, являются следующие: 1) режим резания —

v

= 1

,

4

. . .

1

,

8

м/с,

S

≤

0

,

1

мм/об,

t

≤

1

,

5

мм; 2) геометрические па-

раметры резца —

γ

= 15

◦

,

α

=

α

1

= 20

◦

,

ϕ

=

ϕ

1

= 15

◦

,

r

= 1

мм;

3) критерий затупления инструмента — размер фаски износа по зад-

ней поверхности

h

з

≤

0

,

4

мм.

Процесс стружкообразования при резании ПКМ, армированных

непрерывными волокнами, может иметь существенные отличия. Это

особенно наглядно проявляется при обработке композиционных ма-

териалов на основе органических волокон — арамидных полимеров

(Армос, СВМ, Терлон и др.) и полиэтилена.

Рис. 5. Образование макротрещин на обработанной поверхности (

а

) и сколов

материала (

б

) на выходе режущего инструмента

84 ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2012. № 2