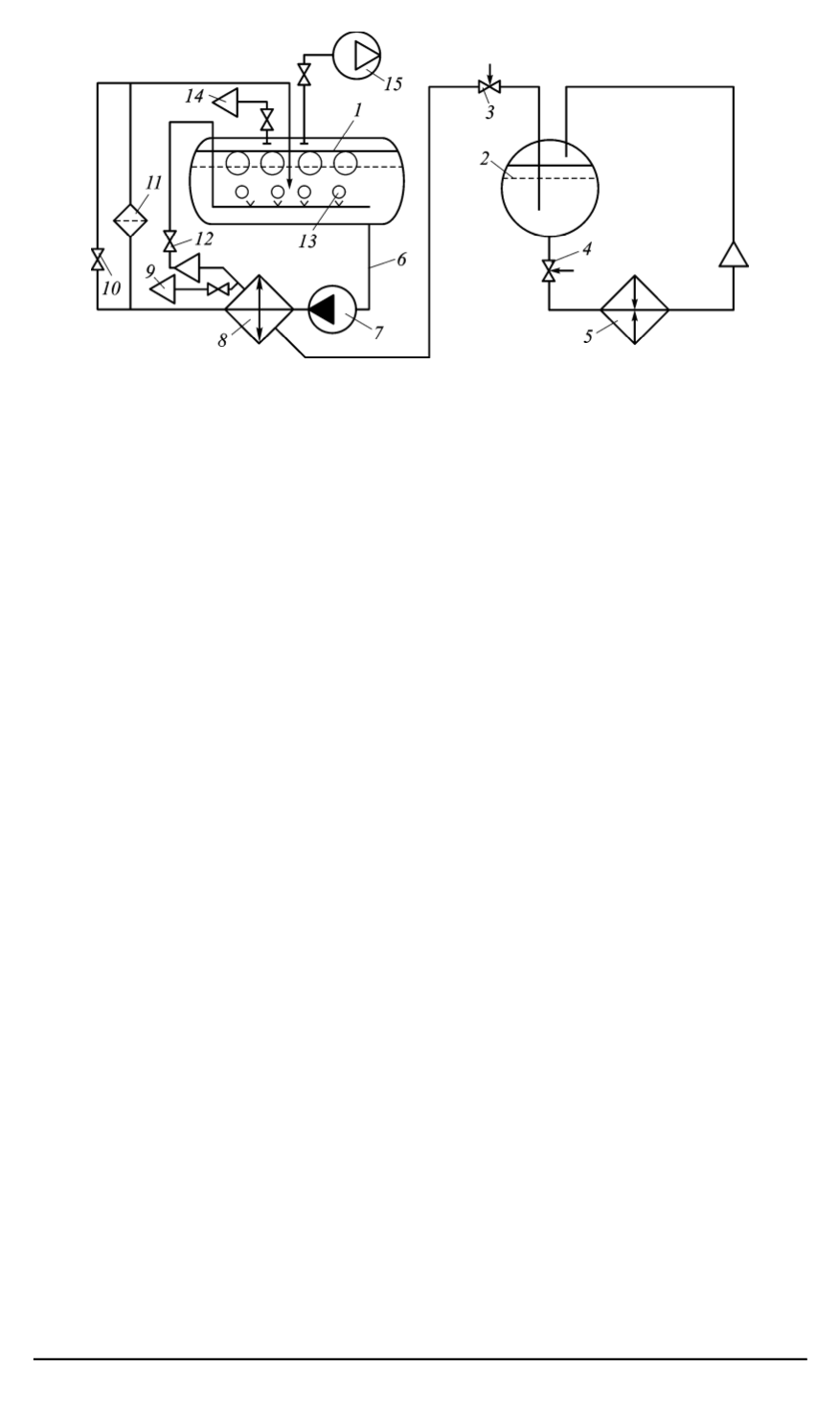

Рис. 1. Схема охлаждения горючего кипящим азотом:

1

и

2

— емкости с жидким горючим и азотом;

3, 4

— дроссельный вентиль;

5

— газификатор-испаритель;

6

— контур охлаждения горючего;

7

— насос;

8

—

теплообменник охлаждения горючего;

9, 14

— отвод газообразного азота;

10, 12

—

вентиль;

11

— фильтр;

13

— барботер;

15

— линия дегазации горючего

может направляться в барботер емкости-хранилища (рис. 1), что способствует

выравниванию температуры топлива по объему емкости-хранилища в про-

цессе охлаждения горючего и удалению воды, пары которой диффундируют

в пузырьки азота при их всплытии в топливе.

Проблемными вопросами создания систем охлаждения горючего на осно-

ве использования кипящего жидкого азота являются обеспечение режимов

охлаждения горючего, исключающих его намерзание на теплообменных по-

верхностях при температурах начала кристаллизации горючего ниже

−

60

◦

C

и кипении азота в теплообменнике в диапазоне температур

−

190

. . .

−

196

◦

C,

а также необходимость создания методического аппарата выбора рациональ-

ных параметров системы по расходам жидкого азота и горючего через те-

плообменники системы охлаждения из условия минимизации затрат азота на

охлаждение топлива.

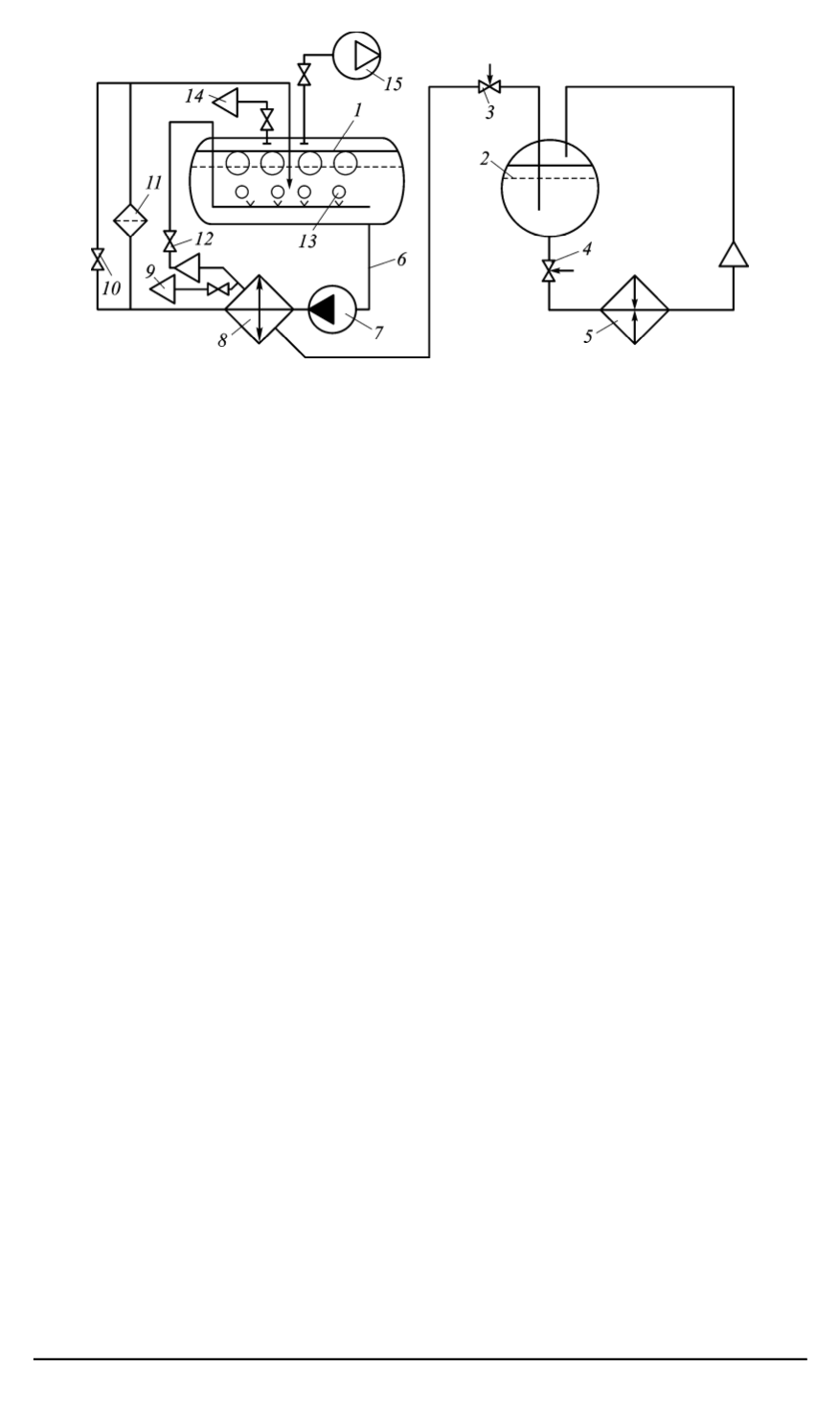

Разработан методический аппарат для анализа процессов охлаждения

углеводородного горючего с использованием внешнего теплообменника, вы-

полненного по схеме “труба в трубе” с охлаждающей средой в виде кипящего

жидкого азота, двигающегося во внутренней трубе при движении горючего

в кольцевом зазоре теплообменника (рис. 2).

Исключение намерзания горючего на наружной поверхности внутренней

трубы теплообменника достигается созданием режима теплоотдачи со сторо-

ны горючего, зависящего от скорости его движения в теплообменнике, при

котором температура внешней поверхности внутренней трубы не должна

быть ниже значения

−

60

◦

С. Для повышения теплоотдачи горючего к вну-

тренней трубе ее наружная поверхность искусственно выполняется шерохо-

ватой за счет создания рельефной поверхности или кольцевых выступов для

разрушения пограничного слоя на теплообменной поверхности внутренней

трубы теплообменника со стороны горючего.

Разработанная математическая модель охлаждения горючего в емкости-

хранилище основана на уравнениях квазистационарной теплопередачи, за-

писанных для корпуса и опор емкости-хранилища и контура охлаждения

горючего с учетом теплового взаимодействия с окружающей средой и тепло-

вого потока, подводимого к горючему насосной станцией, обеспечивающей

его циркуляцию через теплообменники системы охлаждения [2]. На основе

данной модели создана методика, позволяющая определять и оптимизиро-

вать проектные параметры контура охлаждения горючего для достижения

42 ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2011. № 1