полости

3

и

4

. Исследуемый образец

6

с обработанной поверхностью

в виде шипов

7

вставляется герметично в отверстие корпуса

1

и под-

жимается сердечником

2

к торцовой поверхности нагревателя

8

через

слой термопасты

9

.

Испытуемые образцы изготовлены из меди марки М1 и предста-

вляют собой диски диаметром 40 мм и высотой 4 мм со штырьковой

структурой на одной из сторон диска. Для испытаний методом ДР

изготовлены четыре штырьковых теплообменных структуры — две с

винтовыми шипами (образцы

1

и

2

) и две с шипами в виде игл (образ-

цы

3

и

4

), а также (для сравнения) – гладкий образец

5

. В таблице

указаны соответствующие номера образцов и параметры структур.

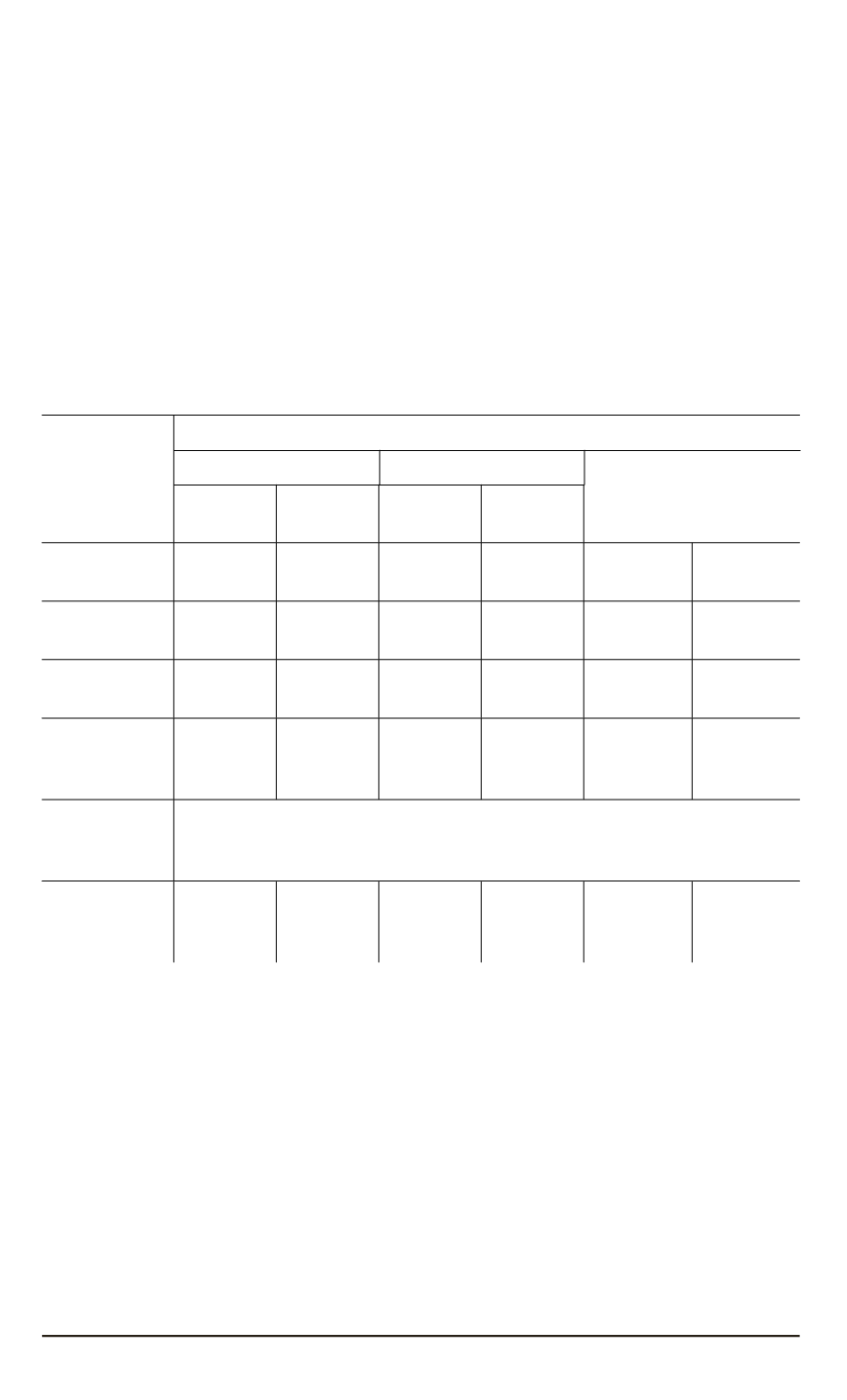

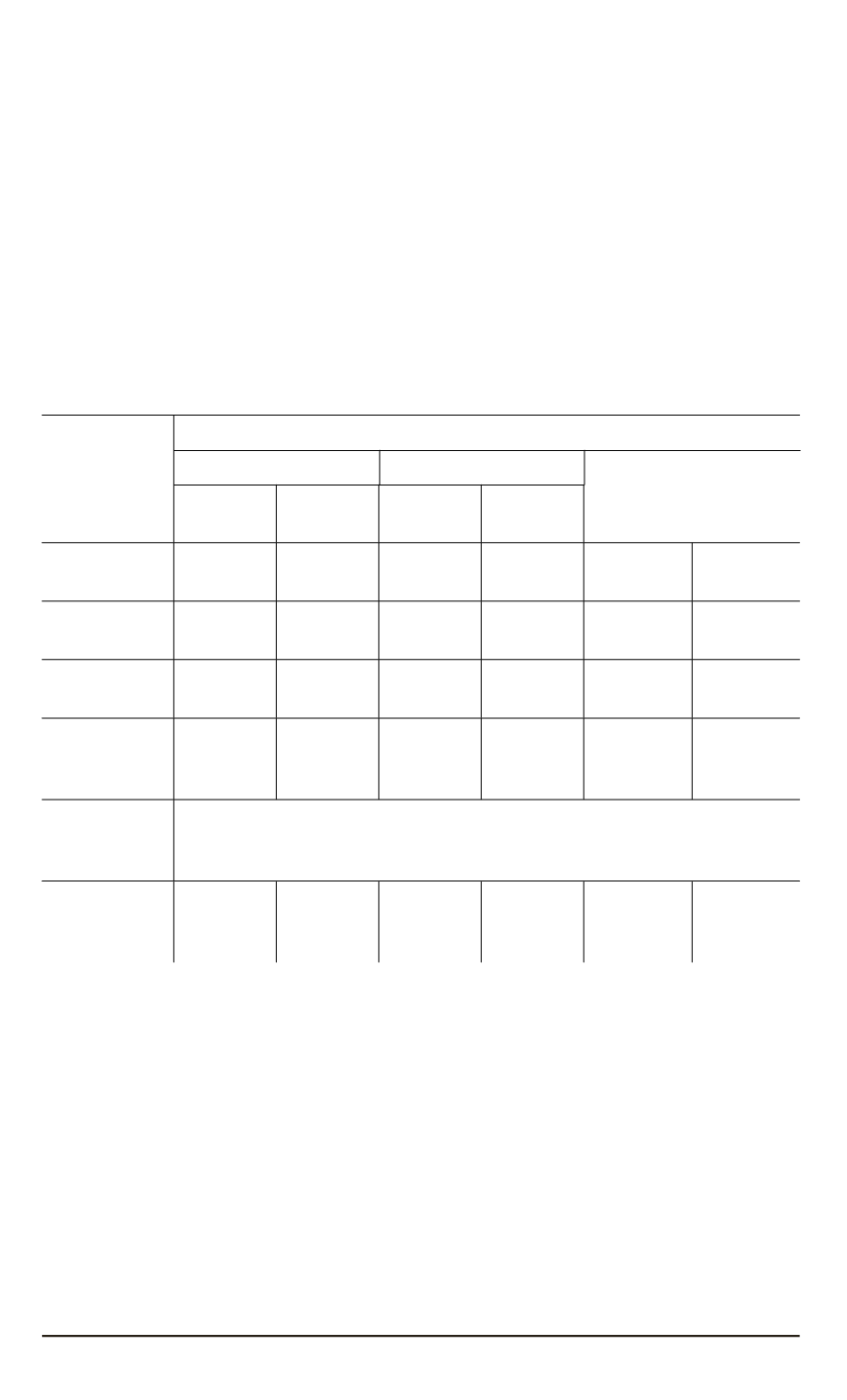

Параметры образцов и результаты измерений

Параметры

Образцы

Крупные структуры Мелкие структуры

Гладкий образец (

5

)

Винтовые

шипы (

1

)

Шипы-

иглы (

3

)

Винтовые

шипы (

2

)

Шипы-

иглы (

4

)

Высота ши-

пов

h

, мм

1,1

1,2

0,5

0,6 1,2 (зазор) 0,6 (зазор)

Шаг структу-

ры

S

, мм

0,8

0,8

0,4

0,4

–

–

Расход воды

Q

, г/с

8

15

4

8

38

22

Температура

нагревателя

t

нагр

,

◦

С

22,52

21,20

27,50

23,05

27,89

32,96

Температура

воды на вхо-

де

t

вх

,

◦

С

12

Температура

воды на вы-

ходе

t

вых

,

◦

С

14,7

13,5

15,0

14,5

13,0

14,0

Отличие крупных и мелких структур состояло только в масштаб-

ном параметре, мелкие структуры имели высоту и шаг приблизительно

в 2 раза меньше, чем крупные. Для гладких образцов высота структу-

ры

h

заменялась зазором того же размера. Площадь поверхности всех

образцов со штырьковой структурой по сравнению с гладким образ-

цом увеличилась в 4 раза для всех структур независимо от их формы и

размера. Как отмечено в работе [4], увеличение площади штырьковой

структуры, получаемой ДР, зависит только от главного угла инстру-

мента в плане (угла подрезания) и соотношения глубины резания к

шагу штырьков, которые для всех испытуемых образцов были одина-

ковыми.

74 ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2014. № 2