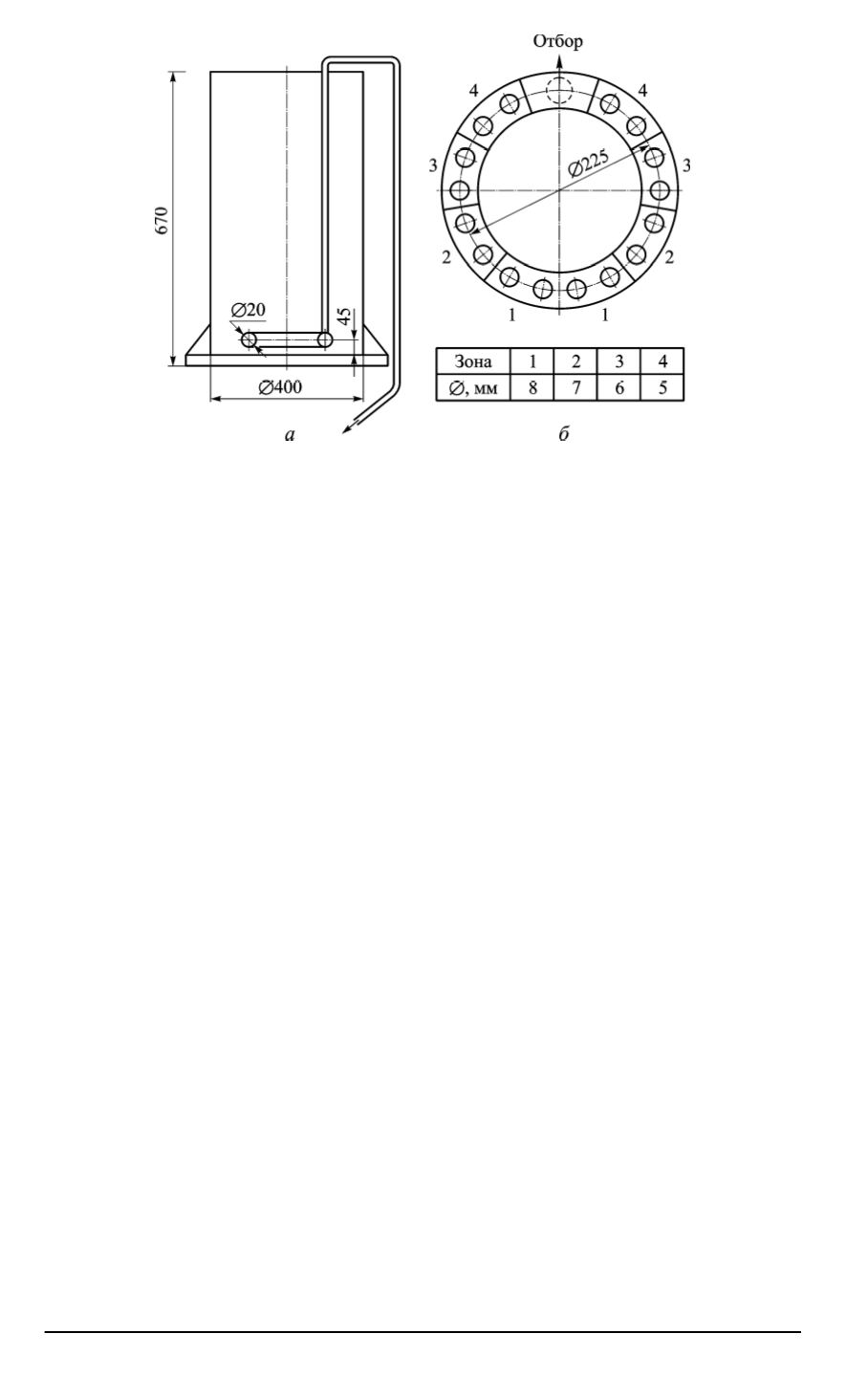

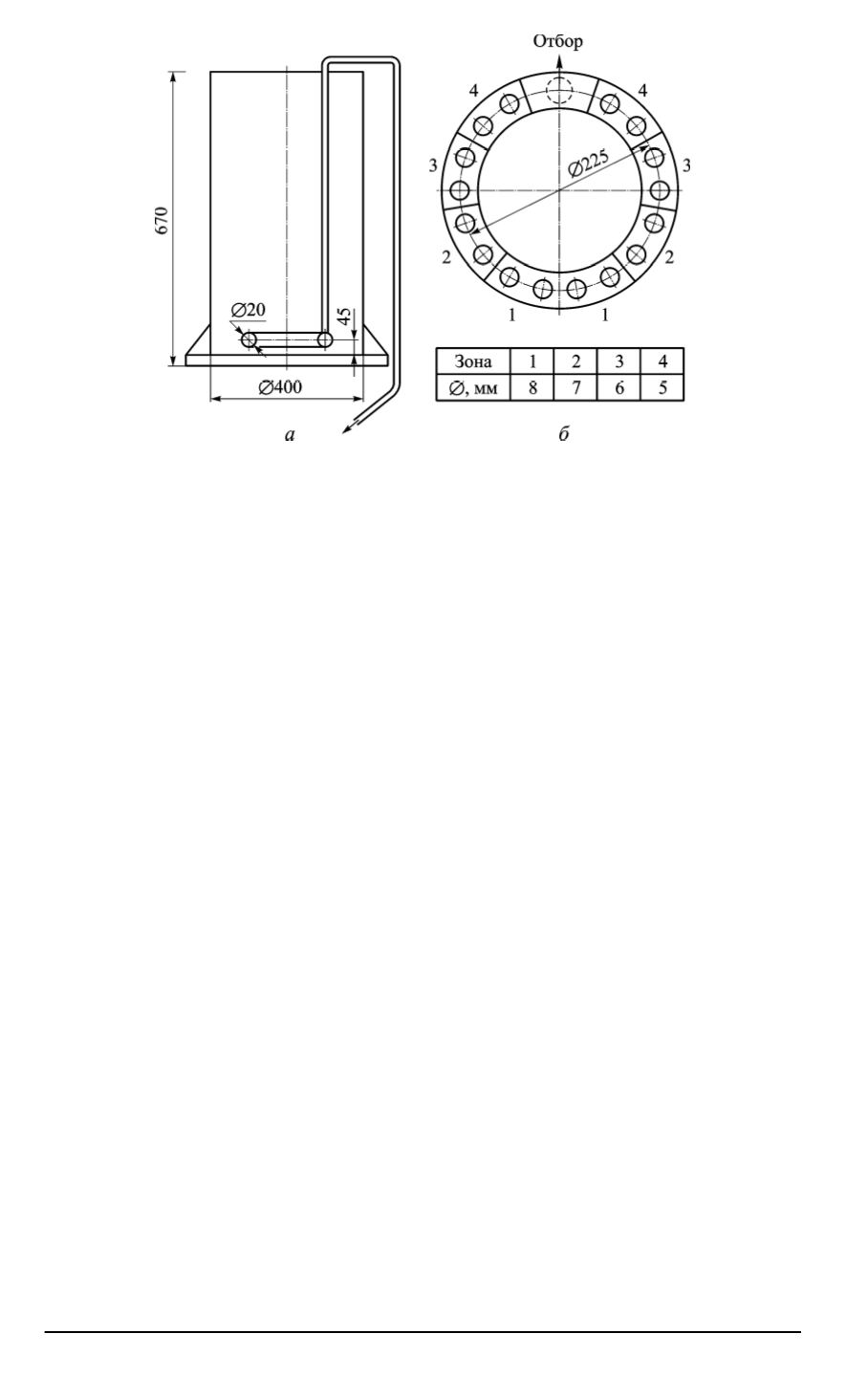

Рис. 2. Схема размещения торового заборного устройства (

а

) и его отверстий (

б

)

В первой серии экспериментов сток жидкости происходил через

круглый штуцер диаметром 0,0195 м, ввернутый в днище на рассто-

янии 0,1 м от оси сосуда. Торец штуцера заделан заподлицо с дном

сосуда. К наружному выводу штуцера присоединен гибкий прозрач-

ный шланг (рис. 1), через который жидкость из вращающегося сосуда

стекала в промежуточную неподвижную емкость.

Во второй серии экспериментов забор жидкости проводился через

тот же штуцер, ввернутый в боковую стенку сосуда на расстоянии

0,1 м от дна. К наружному концу штуцера присоединялся гибкий про-

зрачный шланг.

В третьей серии экспериментов жидкость стекала через торовое

заборное устройство (рис. 2), изготовленное из гибкого прозрачного

шланга c внутренним диаметром 0,02 м. Забор жидкости происходил

через 16 отверстий разного диаметра, просверленных в нижней части

тора. Схема расположения отверстий показана на рис. 2,

б

. Торовое

заборное устройство диаметром 0,225 м крепилось ко дну сосуда с

помощью четырех подставок и хомутов. Расстояние между заборны-

ми отверстиями тора и дном сосуда составляло 0,035 м. Жидкость из

тора отводилась по гибкому прозрачному шлангу, присоединенному к

тройнику тора через боковую стенку сосуда.

Анализ результатов.

Результаты экспериментальных исследова-

ний приведены на рис. 3–10. Из рисунков следует, что при любом

способе истечения жидкости ее конечный объем

V

к

(гидравлические

остатки) зависит от скорости вращения.

При стоке жидкости через торовое заборное устройство во всем

диапазоне изменений скорости вращения (см. рис. 4) не отмечены слу-

чаи, когда появлялись бы воронки. Воздух в сливную магистраль про-

26 ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. “Машиностроение”. 2011. № 2